先進(jìn)陶瓷作為一種材料�����,在現(xiàn)代社會(huì)中扮演著重要角色。它具有出色的性能特點(diǎn)和廣泛的應(yīng)用領(lǐng)域���,因此對(duì)于我們的生活和科技發(fā)展具有巨大的重要性。粉體科學(xué)是先進(jìn)陶瓷制備過程中的重要組成部分�����。粉體在形成陶瓷材料時(shí)發(fā)揮著關(guān)鍵作用���,因此對(duì)先進(jìn)陶瓷的定義體現(xiàn)了粉體的重要性�����。先進(jìn)陶瓷是指在高溫下制備而成的具有優(yōu)異性能的陶瓷材料���。關(guān)于粉體對(duì)先進(jìn)陶瓷的重要性,從人們對(duì)先進(jìn)陶瓷的定義便有直接體現(xiàn)�����。

我國一般對(duì)先進(jìn)陶瓷定義是:采用高純度�����、超細(xì)人工合成或精選的無機(jī)化合物為原料,具有精確的化學(xué)組成���、精密的制造加工技術(shù)和結(jié)構(gòu)設(shè)計(jì)���,并具有優(yōu)異的力學(xué)、聲���、光��、熱���、電、生物等特性的陶瓷���,是由金屬元素(Al��、Zr��、Ca等)和非金屬元素(O��、C�����、Si��、B等)組成的氧化物或非氧化物��,由離子鍵和共價(jià)鍵共同結(jié)合的陶瓷材料��。

在日本�����,他們習(xí)慣稱之為精細(xì)陶瓷�����,對(duì)其的定義為:經(jīng)過嚴(yán)密組分�����、構(gòu)造�����、形狀等控制工藝構(gòu)成�����,在某個(gè)階段歷經(jīng)高溫操作的無機(jī)非金屬產(chǎn)品以及原料中間體���。他們又將陶瓷原料粉末與陶瓷部件獨(dú)立開來�����,同時(shí)又根據(jù)化學(xué)成分��、粉體物性等作為指標(biāo)等加以詳細(xì)分類統(tǒng)計(jì)���。

根據(jù)相關(guān)定義,陶瓷粉體“根正苗紅”才能生產(chǎn)出高性能的陶瓷產(chǎn)品���,在實(shí)際生產(chǎn)中���,生產(chǎn)研發(fā)人員對(duì)此更是深有體會(huì)。那么���,這就又引出一個(gè)值得討論的話題��,什么樣的陶瓷粉體算是“根正苗紅”���,稱得上“高質(zhì)量”粉體呢?一般認(rèn)為���,至少有以下幾個(gè)方面。

化學(xué)成分

從化學(xué)成分來講��,一般追求兩個(gè)方面:高純度與精確的配比�����。

高純度方面��。雜質(zhì)的存在有時(shí)候會(huì)嚴(yán)重影響到制品的性能���,例如:在高純氧化鋁中,往往會(huì)存在硅�����、鈣��、鐵���、鈉�����、鉀等雜質(zhì)��。鐵雜質(zhì)的存在會(huì)使燒結(jié)后的材料發(fā)黑發(fā)暗;鈉���、鉀雜質(zhì)會(huì)影響材料的電性能��,導(dǎo)致其電性能變差;剩余兩種雜質(zhì)會(huì)導(dǎo)致材料在燒結(jié)過程中晶粒異常長(zhǎng)大��。在透明陶瓷方面雜質(zhì)的影響就更大了���,陶瓷粉體中雜質(zhì)的存在將直接宣布透明陶瓷“失明”,這是因?yàn)殡s質(zhì)作為第二相���,與陶瓷本體材料的光學(xué)性能差異巨大��,往往會(huì)造成散射和吸收中心�����,會(huì)大大降低了陶瓷的透光性�����。在氮化硅和氮化鋁等氮化物陶瓷中�����,氧雜質(zhì)的存在會(huì)導(dǎo)致導(dǎo)熱性能的下降�����。在多層陶瓷電容器的生產(chǎn)中���,雜質(zhì)少純度高��,四方相含量高的鈦酸鋇粉體��,會(huì)更受到歡迎���,可用于制作微型化���、靜電容量更高且不易擊穿的高性能MLCC 元件��。當(dāng)然��,在多層陶瓷電容器的生產(chǎn)中��,需要將鈦酸鋇粉體通過添加改性助劑提升陶瓷粉料性能形成配方粉�����,這還會(huì)涉及到下面講的精確配比的問題���。

配比方面��。在陶瓷生產(chǎn)配方中���,大多時(shí)候不需要極度“高純”的單一組分,而往往會(huì)摻雜一些輔料�����,如燒結(jié)助劑等��。這種情況下��,配比準(zhǔn)確是最基本要求�����,因?yàn)椴煌幕瘜W(xué)成分和含量�����,會(huì)對(duì)制品的性能產(chǎn)生決定性的影響。例如將MgO作為助劑燒結(jié)氧化鋁陶瓷時(shí)���,MgO的存在會(huì)加快晶界擴(kuò)散���,對(duì)晶粒有一定的細(xì)化作用,致密度與力學(xué)性能較好�����,但當(dāng)MgO含量過多時(shí)���,雖然對(duì)晶粒細(xì)化作用增強(qiáng)���,但在晶界形成的鎂鋁尖晶石會(huì)使氣孔排出受阻,會(huì)導(dǎo)致致密度變差�����。再比如說鈦酸鍶陶瓷���,當(dāng)鍶過量時(shí)�����,容易在燒結(jié)時(shí)產(chǎn)生重結(jié)晶���,而鈦過量時(shí),則可能阻礙燒結(jié)�����。

相組成

一般要求粉體盡可能具備與陶瓷制品相同的物相��,不希望在燒結(jié)過程中發(fā)生相變��。雖然某些時(shí)候��,相變的確對(duì)陶瓷的致密化能起到促進(jìn)作用���,但在絕大多數(shù)情況下���,相變的發(fā)生是不利于陶瓷的燒結(jié)的。比如氧化鋁陶瓷的燒結(jié)��,一般都采用α-相也就是剛玉相粉料���,如果采用的是θ-相或γ-相粉料��,在燒結(jié)過程中相變產(chǎn)生的體積收縮很難控制�����,制品容易出現(xiàn)變形��。而如果是氧化鋯陶瓷��,如果燒結(jié)過程中發(fā)生相變���,那就會(huì)直接導(dǎo)致陶瓷的開裂���。

對(duì)氮化硅陶瓷而言,常見的氮化硅粉體按晶型不同分為兩種���,一種是α相Si3N4�����,另一種是β相Si3N4���。當(dāng)溫度高于1400℃時(shí),α相會(huì)發(fā)生相變轉(zhuǎn)變?yōu)棣孪?����,并且α→β的相變過程是不可逆的過程��。使用α相質(zhì)量分?jǐn)?shù)高的Si3N4粉體更有利于制備出高強(qiáng)度��、高致密度���、高β相Si3N4的氮化硅陶瓷�����。其原因在于:α-Si3N4在液相燒結(jié)過程中發(fā)生溶解��,然后在析出反應(yīng)過程中形成β-Si3N4;當(dāng)粉體中β相質(zhì)量分?jǐn)?shù)>30%時(shí)�����,在燒結(jié)溶解—再析出的過程中驅(qū)動(dòng)力減少;在后續(xù)晶粒粗化過程中���,β-Si3N4的各向異性生長(zhǎng)會(huì)形成自增韌的顯微結(jié)構(gòu)。由于陶瓷材料的顯微結(jié)構(gòu)主要由較細(xì)的等軸晶粒組成,β-Si3N4會(huì)抑制氮化硅陶瓷的致密化過程��。因此���,α相質(zhì)量分?jǐn)?shù)高的氮化硅陶瓷粉末作為燒結(jié)的初始粉末是制備高性能氮化硅陶瓷材料的基礎(chǔ)��。

日本宇部(UBE)探究了粉體質(zhì)量對(duì)陶瓷熱導(dǎo)率和抗彎強(qiáng)度的影響行為��,發(fā)現(xiàn)當(dāng)粉體粒徑D50為0.4~1.5μm��,比表面積(BET)為4.0~9.0m2/g���,α相含量>95%(質(zhì)量),O含量為0.2%~0.95%(質(zhì)量)��,C含量<0.2%(質(zhì)量)���,F(xiàn)含量<0.003%(質(zhì)量)��,Cl含量<0.01%(質(zhì)量)���,以及Ca+Fe+Al等其他金屬總雜質(zhì)<0.05%(質(zhì)量)時(shí),具有較高的燒結(jié)活性��,可制備出熱導(dǎo)率>100W/(m·K),抗彎強(qiáng)度大(>1000MPa)的高性能基板���。

顆粒尺寸與形貌

一般而言�����,顆粒越細(xì)越好。因?yàn)榘凑宅F(xiàn)有的燒結(jié)理論���,坯體致密度的速度與粉料的大小(或其某次方的大小)是成反比的��,顆粒越小��,越有利于燒結(jié)���。例如超細(xì)氮化鋁粉體由于其高的比表面積,會(huì)在燒結(jié)的過程中增加燒結(jié)的推動(dòng)力��,加速燒結(jié)的過程��。此外���,粉體的尺寸變小也就意味著物質(zhì)的擴(kuò)散距離變短��,高溫下有利于液相物質(zhì)的生成���,極大地加強(qiáng)了流動(dòng)傳質(zhì)作用���。據(jù)中國粉體網(wǎng)編輯的了解,工業(yè)上一般要求超細(xì)氮化鋁粉體的D50(即顆粒累積分布為50%的粒徑)尺寸盡可能地保持在1~1.5μm左右且粒度均勻�����。

也有研究表明�����,合理的顆粒粒度及顆粒級(jí)配的粉料�����、通過加入粘結(jié)劑對(duì)粉末進(jìn)行造粒���,使其具有更好的流動(dòng)性對(duì)后續(xù)的成型和燒結(jié)會(huì)產(chǎn)生積極的影響�����,主要原因是粒度分布寬的粉體中存在的大顆粒會(huì)形成較多空隙��,這些空隙在成型過程中會(huì)被細(xì)顆粒所填充��。但前提是必須在一定的粒度分布范圍內(nèi)��,否則較寬的粒度分布會(huì)導(dǎo)致材料局部顆粒的堆積而產(chǎn)生致密化的差異���,甚至在超過一定的粒度分布時(shí)��,燒結(jié)體的晶粒尺寸會(huì)過大,孔結(jié)構(gòu)變粗�����。

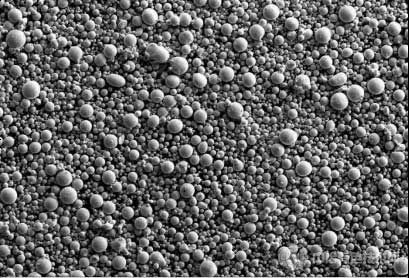

規(guī)則形貌的陶瓷粉體具有更好的流動(dòng)性對(duì)后續(xù)的成型和燒結(jié)會(huì)產(chǎn)生積極的影響��,造粒工藝就是讓粉體在粘結(jié)劑的作用下形成類球狀的形貌���,這也間接表明球形陶瓷粉體在成型和燒結(jié)過程中對(duì)提高陶瓷的致密度有著積極的作用��。

均勻性

粉料的均勻性很容易被忽略��,但實(shí)際上其重要性比前面幾方面更為重要���,或者說前面幾方面性能的好壞���,很重要的一點(diǎn)就是看其均勻性如何。

比如粉料的化學(xué)成分��。前面說過���,理論上化學(xué)組成按化學(xué)計(jì)量最合適�����,但前提是各種組成分布均勻���。然而在實(shí)際上,粉體中的成分分布往往存在局部的不均勻��,使某些區(qū)域的成分配比偏離化學(xué)計(jì)量���。這樣的粉體有時(shí)候會(huì)導(dǎo)致陶瓷性能的下降�����。比如鈦酸鋇粉料���,當(dāng)鈦和鋇不均勻時(shí)��,某些地方鋇離子過量�����,就有可能形成具有吸潮性的Ba2TiO4��,導(dǎo)致瓷片膨脹并開裂���。

顆粒大小也是如此。粒度細(xì)固然重要�����,但如果僅僅是平均粒度細(xì)���,而分布不均勻,或者是分布很寬���,則對(duì)陶瓷的燒結(jié)極為不利�����。因?yàn)榇笮〔煌念w粒���,燒結(jié)的速度不一樣�����,顆粒較粗的區(qū)域不容易致密���,同時(shí)粗顆粒還可能成為異常晶粒長(zhǎng)大的核。最后陶瓷不僅需要在更高溫度下完成致密化���,而且顯微結(jié)構(gòu)不均勻�����,嚴(yán)重影響到其性能�����。所以���,一般對(duì)于粉體顆粒度的要求是細(xì)而且分布窄,同時(shí)還要具備分散性好等特性��,避免團(tuán)聚等現(xiàn)象的發(fā)生造成對(duì)燒結(jié)性能的不利影響,最好還都是球形顆粒���,像一堆微小的乒乓球��,以保證有良好的流動(dòng)性�����。

小結(jié)

在實(shí)際操作中��,不同材料�����、不同燒結(jié)方法的燒結(jié)原理以及成型工藝還存在差異�����,對(duì)粉體各項(xiàng)指標(biāo)又有一些特殊的要求,這里不再贅述�����。以上是對(duì)陶瓷粉體的一般性要求��,但即便如此���,能同時(shí)滿足以上所有要求���,便足以稱之為“高質(zhì)量粉體”�����、“理想粉體”了���。

此外,加強(qiáng)研發(fā)和創(chuàng)新也是提高陶瓷粉體品質(zhì)的關(guān)鍵���。通過與材料科學(xué)家和工程師的緊密合作��,不斷改進(jìn)制備工藝��,開發(fā)新型陶瓷粉體���,以滿足不同行業(yè)的需求。

697

697

0

0

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái)