隨著科技的發(fā)展����,鋰電池已經(jīng)成為了我們?nèi)粘I钪胁豢苫蛉钡囊徊糠帧H欢?���,隨著鋰電池的大量使用�����,廢棄鋰電池的處理問題也日益嚴(yán)重。廢棄的鋰電池中含有大量的不可再生且經(jīng)濟價值高的重金屬資源��,如鈷��、鎳����、錳等。因此��,有效地回收處理廢棄或不合格的鋰電池顯得尤為重要��。

鋰電池中的正極片材料主要為鈷酸鋰粉��,負(fù)極片材料主要為石墨粉����。在正極片和負(fù)極片中,都含有大量的鈷��、鎳����、錳、銅��、鋁等金屬材料。這些金屬材料雖然在廢棄電池中占據(jù)了很小的比例�����,但它們的回收價值卻很高����。如果能夠?qū)@些金屬材料進行有效回收,不僅可以減輕廢舊電池對環(huán)境的壓力����,還可以避免造成鈷、鎳����、錳等重金屬資源的浪費。

由于資源緊張和治理環(huán)境的需要����,世界各國都對廢鋰電池的回收利用予以高度的重視。許多國家已經(jīng)建立了專門的廢鋰電池回收網(wǎng)絡(luò)�����,鼓勵企業(yè)和個人將廢棄的鋰電池交給專業(yè)的回收機構(gòu)進行處理�����。此外����,一些國家還出臺了相關(guān)的政策和法規(guī),對廢鋰電池的回收利用給予稅收優(yōu)惠等支持措施��。

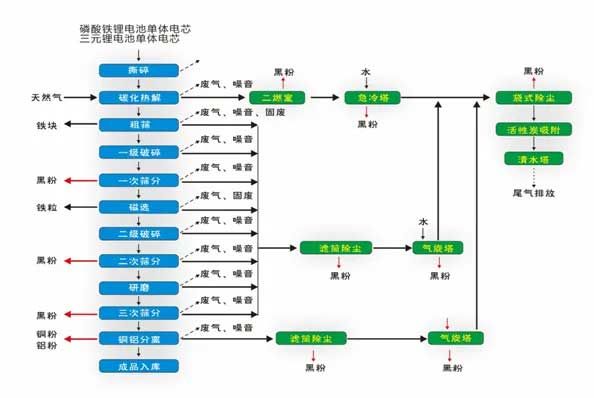

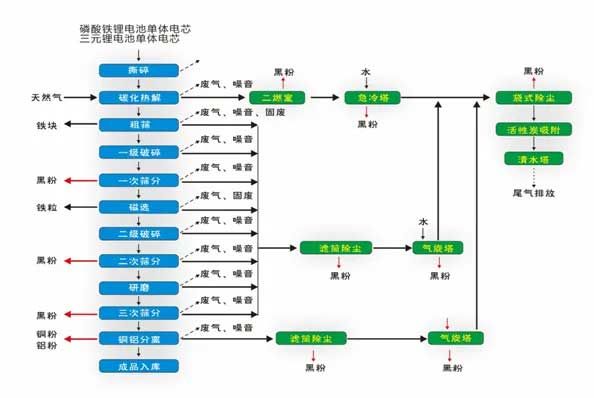

在廢舊鋰電池回收處理過程中����,主要采用干法回收技術(shù)和濕法回收技術(shù),其中濕法回收技術(shù)工藝路線長��、投資大�����、設(shè)備多�����,無法回收其中的金屬鋁��,且濕法工藝無法處置鋰電池中的PVDF;干法回收技術(shù)主要分為高溫(~800℃)干法和低溫(~400℃)干法技術(shù)��,干法回收技術(shù)路線短、設(shè)備少��,能有效處理其中的PVDF��,但能耗高����,需消耗大量的熱,干法處理須產(chǎn)生酸性氣體HF(或其他鹵化氫氣體)和有機物的裂解廢氣�����,需單獨處理�����,否則對環(huán)境影響大�����,環(huán)保設(shè)施的投入巨大;鋰電池回收處理設(shè)備包括拆解線(梯處回用)+研磨粉碎風(fēng)選線+萃取(反萃取)生產(chǎn)線��,其中研磨粉碎風(fēng)選線(即打粉線)是重中之重��,廢舊鋰電池打粉線是鋰電池回收處理成套設(shè)備的關(guān)鍵,但國內(nèi)許多廠家仍套用某地的工藝即撕碎+二級粉碎��、研磨+風(fēng)選(外購高中溫?zé)釥t)��,沒有從源頭上解決帶電廢舊鋰電池的易燃易爆問題�����,而且加工成本接近3000.00元/噸����,我們引進國外先進技術(shù)����,進行了工藝上的改革,把自產(chǎn)的高溫?zé)峤鉅t的進料部分設(shè)計變頻調(diào)速而形成高溫真空帶����,從根本上解決了撕碎機的防火防爆問題,且大幅度降紙了設(shè)備及其生產(chǎn)運行成本�����,這種獨特工藝的鋰電池回收處理設(shè)備生產(chǎn)線由于不采用氮氣等隔氧氣體從而大幅度降低了設(shè)備和生產(chǎn)運行成本����。

1�����、廢舊鋰電池回收處理系統(tǒng)��,包括廢舊鋰電池回收處理裝置和廢氣處理裝置��,廢舊鋰電池回收處理裝置包括依次連接的鋰電池回收前處理撕碎裝置��、熱解裝置�����、鋰電池回收后處理(包括二級粉碎研磨及風(fēng)選設(shè)備)裝置;熱解裝置包括熱解爐及變頻風(fēng)量控制裝置�����,依次連接的生產(chǎn)前處理裝置��、干法回轉(zhuǎn)爐集成��、后處理裝置�����,干法回轉(zhuǎn)爐燒成的排氣口立體連接前處理撕碎裝置出料口及生產(chǎn)環(huán)保裝置;熱解爐的裂解廢氣出氣口與環(huán)保裝置連接;此外為解決廢舊鋰電池干法回收處理能耗高的問題��,本成套設(shè)備還采用如下優(yōu)選方式:熱解裝置還包括外換熱器����,外換熱器安裝在熱解爐外側(cè);外換熱器的進氣口連接環(huán)保裝置的高溫?zé)煔馀欧趴?熱解爐的裂解廢氣出氣口與環(huán)保裝置之間的連接管道配設(shè)有保溫套;其中一條支管連接外換熱器的進氣口,并且該條支管在高溫?zé)煔馀欧趴谔幣湓O(shè)有流量調(diào)節(jié)裝置;高溫?zé)峤鉅t產(chǎn)生的廢氣經(jīng)環(huán)保裝置的高溫?zé)煔馀欧趴诮Y(jié)合連接管道進入熱解裝置的外換熱器����,作為熱解爐的熱源�����。

2�����、高溫?zé)煔馀欧趴谔幣湓O(shè)流量調(diào)節(jié)裝置的目的在于通過流量調(diào)節(jié)裝置控制高溫?zé)煔膺M入該條支管的風(fēng)量�����,進而控制高溫?zé)煔膺M入外換熱器進氣口的溫度在400℃~1000℃�����,優(yōu)選控制高溫?zé)煔膺M入外換熱器進氣口的溫度在500℃~650℃,并形成真空帶��,使撕碎機及熱解爐隔氧運行�����,從源頭上解決鋰電池回收處理中的防火防爆問題;且廢舊鋰電池經(jīng)撕碎機撕裂后經(jīng)熱解爐入口進入熱解爐內(nèi)對廢舊鋰電池所含的有機物進行熱解處理;熱解爐內(nèi)的廢舊鋰電池中所含粘結(jié)劑PVDF��、六氟磷酸鋰和有機溶劑受熱分解����,形成裂解廢氣;裂解廢氣經(jīng)燃燒最終產(chǎn)生二氧化碳、水��、HF等氣體;因廢氣處理裝置納米級粒徑的氧化鈣在工況溫度下有極高的活性����,可以迅速與HF結(jié)合,生成氟化鈣����,因此HF不會進入到大氣,同理其余鹵化氫氣體則生成鹵化鈣����,而其它的二氧化碳經(jīng)過環(huán)保裝置常規(guī)處理后達標(biāo)排放�����。

3�����、本設(shè)備的有益效果是:

1)在高溫?zé)峤夥ㄌ幹脧U舊鋰電池時�����,利用生產(chǎn)過程中高溫廢氣對廢舊鋰電池進行熱解��,無需大量使用天然氣提供熱源,實現(xiàn)了生產(chǎn)過程中廢熱循環(huán) 利用�����,同時解決了生產(chǎn)裝置的配套高溫廢氣降溫裝置�����,節(jié)約了生產(chǎn)裝置降溫系統(tǒng)投資;

2)在尾氣治理時����,由于裂解廢氣已通過高溫?zé)峤鉅t高溫燃燒����,有機物分解完全��、 充分�����,不用設(shè)置尾氣燃燒裝置;

3)熱解產(chǎn)生的含氟以及含其他鹵素的廢氣被氧化鈣吸收����, 不用采取防止生成二噁英的裝置和措施,不用設(shè)置堿液噴淋系統(tǒng)吸收HF��,大大降低了環(huán)保治理設(shè)施的投入和環(huán)境治理運營成本;因此采用本設(shè)備處理廢舊鋰電池可以減少數(shù)百萬元的環(huán)保設(shè)施的投入�����,并可以降低500~1000元/噸的能源消耗����,節(jié)能降耗效果顯著。

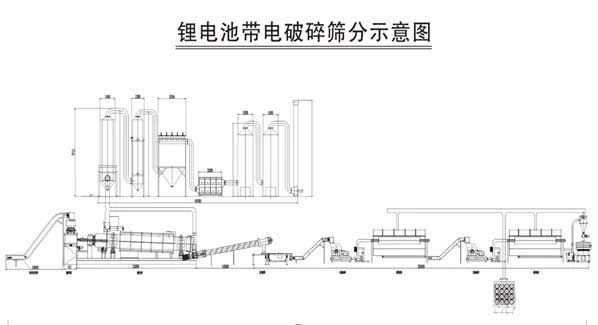

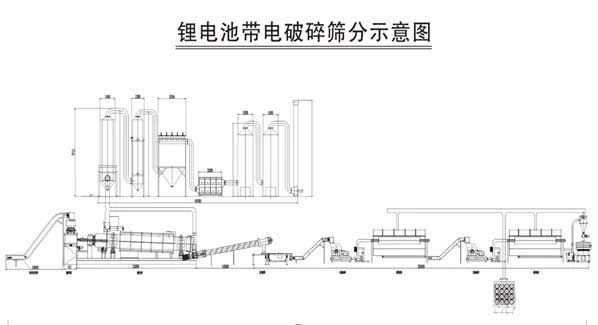

4��、廢舊鋰電池回收再利用受到廣人們的廣泛關(guān)注��,特別是帶電鋰電池如何處理成了重要難題,廢舊鋰離子電池帶電破碎風(fēng)選設(shè)備主要處理的物料為動力類��、儲能類以前3C類單體鋰離子電池及電池廢枓包括圓柱�����、軟包��、方型的常用規(guī)格電池以及電池殘次品����,其電池帶電破碎裝置是電池?zé)o需經(jīng)過放電即可直接進入破碎流程,大大提高生產(chǎn)效率��,降低運行成本;本設(shè)備配置含氧實時監(jiān)控+溫度分段監(jiān)控+視頻監(jiān)控+PLC上位機集中連鎖控制��,提高工藝過程的安全性����,確保安全運營��,主要優(yōu)勢如下:

1)成套設(shè)備的總功率為三百千瓦��,帶電破碎天然氣的消耗量小于10m3;

2)成套設(shè)備占地面積約200平方米(4mx50m);

3)帶點破碎或帶液原料高溫?zé)崽幚頊囟葹?50度到900度�����,尾氣進急冷塔及布袋除塵、活性炭吸附����、噴淋后達標(biāo)排放;

4)經(jīng)過高溫的處理后,電池有機物處理率達98%以上�����,隔膜膠處理率達到95%以上;

5)本設(shè)備環(huán)保設(shè)備完善�����,設(shè)計合理�����,選材講究����,加工精良,由于在江蘇生產(chǎn)����,所以環(huán)保設(shè)備檔次較高��,包括噪音和廢水�����、廢氣處理都完全達標(biāo);

6)在成套設(shè)備在加工過程中����,工廠完成率高�����,設(shè)計合理��,大大減少現(xiàn)場安裝調(diào)試的時間�����,設(shè)備安裝控制在15天以內(nèi);

7)特別的重點是本高溫?zé)崽幚磙D(zhuǎn)爐是經(jīng)過國內(nèi)外實際運行經(jīng)驗及實際生產(chǎn)經(jīng)驗設(shè)計的�����,具備同類產(chǎn)品中領(lǐng)先水平�����、自主生產(chǎn)�����,所以具備成本比較低��,安全可靠�����,連續(xù)性比較強�����,能耗低等優(yōu)點�����。

8)本成套設(shè)備具備生產(chǎn)穩(wěn)定�����,維修率低��,在同行業(yè)中優(yōu)勢明顯;本成套設(shè)備具設(shè)備集成化程度,高占地面積小�����,能耗低等優(yōu)勢�����,一次處理黑粉回收率不低于98%��。

總之����,廢棄的鋰電池中含有大量不可再生且經(jīng)濟價值高的重金屬資源,有效回收處理廢棄或不合格的鋰電池對于減輕環(huán)境壓力����、節(jié)約資源具有重要意義。未來隨著技術(shù)的不斷進步和完善管理制度的建設(shè)��,相信廢舊鋰電池的回收利用將會得到更加廣泛的應(yīng)用和發(fā)展��。

394

394

0

0

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺