全部

▼

搜索

熱搜:

位置:中冶有色 >

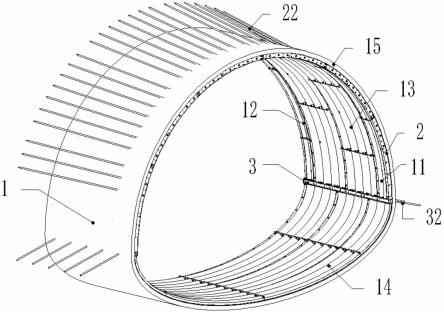

> 裝配式波紋鋼-充填層復(fù)合隧道支護體系

810

編輯:中冶有色技術(shù)網(wǎng)

來源:沈陽建筑大學(xué)

810

編輯:中冶有色技術(shù)網(wǎng)

來源:沈陽建筑大學(xué)

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日