權(quán)利要求

1.一種采用超深中深孔的

采礦方法,其特征在于,包括如下步驟:

S1���,分段布置:將礦體沿礦脈走向劃分為多個(gè)采場����,采場內(nèi)布設(shè)多個(gè)高度大于20m的大分段���,在每個(gè)分段布設(shè)切割巷及中深孔鑿巖巷���,切割巷布置在礦體端部;

S2,炮孔布置:沿鑿巖巷走向在分段內(nèi)從鑿巖巷道直接開鑿多排炮孔至上分段水平形成超深中深孔,所述炮孔深度根據(jù)孔口至爆破邊界的長度確定����,炮孔的孔口孔壁間距不小于0.1m,孔底間距不大于50倍炮孔孔徑���,排距設(shè)為20~25倍炮孔孔徑,并根據(jù)孔口和孔底間距情況����,將相鄰排的炮孔相對(duì)中深孔鑿巖巷中心線所在面鏡像布置,相鄰排炮孔的孔底中心連線呈鋸齒型分布,所述炮孔的孔底爆破圈呈梅花形布置;

S3���,裝藥結(jié)構(gòu)布置:開鑿的炮孔內(nèi)從孔底至孔口依次布設(shè)藥柱段���、封堵段和不裝藥段,藥柱段內(nèi)連續(xù)填裝乳化粒狀銨油炸藥����,封堵段采用炮泥封堵,不裝藥段長度根據(jù)孔口單位面積裝藥量���、孔口距����、炮孔密度確定,不裝藥段長度設(shè)為20~50倍炮孔孔徑����,同排炮孔的不裝藥段長短交錯(cuò)布置;任一炮孔的藥柱段靠近孔口的末端處,任意相鄰的兩個(gè)藥柱段間距設(shè)為30~50倍炮孔孔徑;

S4���,爆破設(shè)計(jì):以三排炮孔為一組���,采用微差爆破方式同時(shí)起爆,同排炮孔采用先中間后兩邊的”V”型延時(shí)起爆順序;

S5�,出礦:在前述步驟的基礎(chǔ)上,啟動(dòng)爆破�,每完成一組爆破出礦一次,至完成采場的開采�。

2.根據(jù)權(quán)利要求1所述的一種采用超深中深孔的采礦方法,其特征在于:S2中�,爆破邊界根據(jù)采場和分段綜合確定,爆破邊界的兩端以切割巷及礦體邊界線為限�,側(cè)邊以采場側(cè)邊為限,上邊界線設(shè)于上層分段的邊孔爆破邊緣或上部采空區(qū)邊緣向下平移1.0m處���。

3.根據(jù)權(quán)利要求2所述的一種采用超深中深孔的采礦方法�,其特征在于:所述上分界線與分段水平線的夾角設(shè)為20°。

4.根據(jù)權(quán)利要求2所述的一種采用超深中深孔的采礦方法����,其特征在于:所述爆破邊界內(nèi)設(shè)有最小夾角線,最小夾角線的確定方法為:上邊界線與采場側(cè)邊相交形成第一交點(diǎn)���,同排炮孔中心線在中深孔鑿巖巷內(nèi)相交形成第二交點(diǎn)�,第一交點(diǎn)與第二交點(diǎn)的連線即為最小夾角線����,同一平面內(nèi)最小夾角線有鏡像對(duì)稱的兩條�,S2中每排炮孔均在其中一條最小夾角線上布設(shè)炮孔。

5.根據(jù)權(quán)利要求1所述的一種采用超深中深孔的采礦方法����,其特征在于:S2中,開鑿炮孔前清理巷道底板的虛渣至硬底地面���,中深孔鑿巖巷的巷道內(nèi)預(yù)先標(biāo)記中孔排位線����,并在巷道內(nèi)布設(shè)透明塑料尼龍繩作為鑿巖設(shè)備的架機(jī)中心線�,開鑿時(shí),鑿巖設(shè)備沿透明塑料尼龍繩行進(jìn)并以固定角度和姿態(tài)開鑿炮孔。

6.根據(jù)權(quán)利要求1所述的一種采用超深中深孔的采礦方法�,其特征在于:S3中,每排最外側(cè)炮孔設(shè)為邊孔�,邊孔之間的炮孔設(shè)為中間孔,各炮孔的不裝藥段長度通過炮孔藥柱段偏移方式確定���,具體方法包括:

S301�,確定邊孔不裝藥段長度:每排邊孔的不裝藥長度設(shè)為20倍炮孔孔徑����,并進(jìn)而得到邊孔的藥柱段長度;

S302,確定第一組中間孔不裝藥段長度:將兩側(cè)邊孔的藥柱段沿邊孔中心線的垂線方向向內(nèi)平移20倍炮孔孔徑長度得到第一偏移線�,與第一偏移線相交的中間孔設(shè)為第一組中間孔,第一組中間孔以與第一偏移線的相交點(diǎn)為藥柱段的截止點(diǎn)�,進(jìn)而得到第一組中間孔不裝藥段長度;

S303,確定第二組中間孔不裝藥段長度:將S302確定的第一組中間孔最內(nèi)側(cè)的中間孔藥柱段沿其中心線的垂線方向向內(nèi)平移20倍炮孔孔徑長度得到第二偏移線�,與第二偏移線相交的中間孔設(shè)為第二組中間孔,第二組中間孔以與第二偏移線的相交點(diǎn)為藥柱段的截止點(diǎn)���,進(jìn)而得到第二組中間孔不裝藥段長度;

S304���,重復(fù)S303至所有炮孔均確定出不裝藥段長度為止。

7.根據(jù)權(quán)利要求1所述的一種采用超深中深孔的采礦方法����,其特征在于:S3中����,所述炮孔采用BQF-100I I風(fēng)動(dòng)裝藥器進(jìn)行連續(xù)裝藥�,裝藥器上安裝有監(jiān)測工作風(fēng)壓的氣壓計(jì),工作風(fēng)壓設(shè)為0.6Mpa以上�,裝藥密度控制為0.95~1.0g/cm。

8.根據(jù)權(quán)利要求1所述的一種采用超深中深孔的采礦方法����,其特征在于:S3中,所述炮孔的孔底布置起爆彈頭����,炮孔內(nèi)布設(shè)導(dǎo)爆索�,所述導(dǎo)爆索連接所述起爆彈頭,所述起爆彈頭由數(shù)碼雷管和乳化炸藥條制成���。

9.根據(jù)權(quán)利要求8所述的一種采用超深中深孔的采礦方法�,其特征在于:所述炮孔孔深大于20m時(shí)����,所述炮孔藥柱段的中間位置也設(shè)有起爆彈頭���。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明屬于地下礦山開采技術(shù)領(lǐng)域,特別涉及一種采用超深中深孔的采礦方法�。

背景技術(shù)

[0002]礦采資源屬于不可再生資源,如何提升資源開采率是當(dāng)前礦山開采的重要課題之一?,F(xiàn)有礦山開采大多采用貧富兼采、大小兼采�、厚薄兼采、難易兼采的均衡生產(chǎn)原則���,以提高礦產(chǎn)的回采率?��,F(xiàn)有礦產(chǎn)資源中邊角小礦體仍占據(jù)一定的比例,而邊角小礦體由于遠(yuǎn)離主礦體���,越靠近礦體端部����,礦體高度越低����,有效礦體量越小,開采較為困難且采礦成本高����。中深孔具有較為合適的孔徑和孔深設(shè)計(jì)����,現(xiàn)有的礦山開采大多采用中深孔采礦法進(jìn)行采礦����,為保證爆破效果,常規(guī)的中深孔一般設(shè)計(jì)為15m左右�,礦體中也相應(yīng)按15米布設(shè)分段,每個(gè)分段均布置采切工程;而在端部礦體中采用該常規(guī)設(shè)計(jì)方案�,每個(gè)分段均需穿過無礦帶,將導(dǎo)致采切比增大���,提高整體采礦成本����,不利于礦山生產(chǎn)的經(jīng)濟(jì)效益提升���。而在現(xiàn)有的扇形中深孔炮孔布置結(jié)構(gòu)上直接增加炮孔深度,為控制孔底的爆破效果�,需增加炮孔數(shù)量和單孔裝藥量,故而存在孔口密集度過高����,易穿孔且爆破后破壞后排炮孔孔口����,孔底偏斜率加劇�,礦石大塊率增加,孔深超過20m后裝藥密度不足導(dǎo)致爆破成功率降低等問題����。

發(fā)明內(nèi)容

[0003]本發(fā)明的目的在于提出一種采用超深中深孔的采礦方法,在將損失貧化率及大塊率維持正常水平下����,解決現(xiàn)有中深孔采礦方法應(yīng)用于端部礦體開采時(shí)存在的采切比大,采礦成本高的情況����。

[0004]本發(fā)明通過如下技術(shù)方案實(shí)現(xiàn):

[0005]本發(fā)明提出了一種采用超深中深孔的采礦方法,包括如下步驟:

[0006]S1���,分段布置:將礦體沿礦脈走向劃分為多個(gè)采場����,采場內(nèi)布設(shè)多個(gè)高度大于20m的大分段����,在每個(gè)分段的布設(shè)切割巷及中深孔鑿巖巷���,切割巷布置在礦體端部;

[0007]S2,炮孔布置:沿鑿巖巷走向在分段內(nèi)從鑿巖巷道直接開鑿多排炮孔至上分段水平形成超深中深孔����,所述炮孔深度根據(jù)孔口至爆破邊界的長度確定,炮孔的孔口孔壁間距不小于0.1m�,孔底間距不大于50倍炮孔孔徑,排距設(shè)為20~25倍炮孔孔徑�,并根據(jù)孔口和孔底間距情況,將相鄰排的炮孔相對(duì)中深孔鑿巖巷中心線所在面鏡像布置,相鄰排炮孔的孔底中心連線呈鋸齒型分布�,所述炮孔的孔底爆破圈呈梅花形布置;

[0008]S3,裝藥結(jié)構(gòu)布置:開鑿的炮孔內(nèi)從孔底至孔口依次布設(shè)藥柱段�、封堵段和不裝藥段,藥柱段內(nèi)連續(xù)填裝乳化粒狀銨油炸藥�,封堵段采用炮泥封堵,不裝藥段長度根據(jù)孔口單位面積裝藥量�、孔口距、炮孔密度確定����,不裝藥段長度設(shè)為20~50倍炮孔孔徑����,同排炮孔的不裝藥段長短交錯(cuò)布置;任一炮孔的藥柱段靠近孔口的末端處����,任意相鄰的兩個(gè)藥柱段間距設(shè)為30~50倍炮孔孔徑;

[0009]S4�,爆破設(shè)計(jì):以三排炮孔為一組,采用微差爆破方式同時(shí)起爆���,同排炮孔采用先中間后兩邊的”V”型延時(shí)起爆順序;

[0010]S5���,出礦:在前述步驟的基礎(chǔ)上,啟動(dòng)爆破���,每完成一組爆破出礦一次����,至完成采場的開采���。

[0011]基于以上技術(shù)方案����,通過將分段高度設(shè)為大于20m的大分段,在分段內(nèi)直接布設(shè)上向扇形中深孔至上分段水平形成超深中深孔����,并通過控制孔口間距、孔底間距和排距�,以及鏡像布置相鄰排炮孔,孔底呈梅花形布置���、孔口設(shè)置不裝藥段且不裝藥段長度交錯(cuò)布置等措施�,解決超深中深孔孔口密集度高易穿孔����,孔口單位面積裝藥量大,相鄰排孔口破壞大����,礦石大塊率高的問題,實(shí)現(xiàn)超深中深孔在端部礦體的應(yīng)用和有效爆破����,保持較好的回采率,以及保證端部礦體開采的采切比和損失貧化率處于正常水平���,有效控制了端部礦體的采礦成本�。

[0012]進(jìn)一步地,S2中���,爆破邊界根據(jù)采場和分段綜合確定,爆破邊界的兩端以切割巷及礦體邊界線為限�,側(cè)邊以采場側(cè)邊為限,上端以上邊界線為限�,上邊界線設(shè)于上層分段的邊孔爆破邊緣或上部采空區(qū)邊緣向下平移1.0m處;該設(shè)計(jì)利于在采場上盤保留一定厚度和強(qiáng)度的巖體,降低采場上盤和頂板垮塌導(dǎo)致礦石貧化率增加;

[0013]進(jìn)一步地�,所述上分界線與分段水平線的夾角設(shè)為20°,該設(shè)計(jì)可以同時(shí)兼顧上下分段的爆破破碎圈的重疊范圍���。

[0014]進(jìn)一步地�,所述爆破邊界內(nèi)設(shè)有最小夾角線���,最小夾角線的確定方法為:上邊界線與采場側(cè)邊相交形成第一交點(diǎn)�,同排炮孔中心線在中深孔鑿巖巷內(nèi)相交形成第二交點(diǎn)���,第一交點(diǎn)與第二交點(diǎn)的連線即為最小夾角線���,同一平面內(nèi)最小夾角線有鏡像對(duì)稱的兩條,S2中每排炮孔均在其中一條最小夾角線上布設(shè)炮孔����,該設(shè)計(jì)目的在于:通過前后排炮孔在不同側(cè)的最小夾角線上布設(shè)炮孔�,既避免爆破能量的重疊消耗����,又能提高爆破邊界的規(guī)整性,更利于開采量的控制和相鄰采場的保護(hù)����。

[0015]進(jìn)一步地,S2中���,開鑿炮孔前清理巷道底板的虛渣至硬底地面���,中深孔鑿巖巷道內(nèi)預(yù)先標(biāo)記中孔排位線,并在巷道內(nèi)布設(shè)透明塑料尼龍繩作為鑿巖設(shè)備的架機(jī)中心線���,開鑿時(shí)���,鑿巖設(shè)備沿透明塑料尼龍繩行進(jìn)并以固定角度和姿態(tài)開鑿炮孔,該設(shè)計(jì)目的在于:降低作業(yè)環(huán)境����、設(shè)備和傳統(tǒng)的人工繪制架機(jī)中心線導(dǎo)致的孔偏斜誤差���,提高炮孔開鑿的可控性。

[0016]進(jìn)一步地����,S3中,每排最外側(cè)炮孔設(shè)為邊孔����,邊孔之間的炮孔設(shè)為中間孔�,各炮孔的不裝藥段長度通過炮孔藥柱段偏移方式確定,具體方法包括:

[0017]S301���,確定邊孔不裝藥段長度:每排邊孔的不裝藥長度設(shè)為20倍炮孔孔徑����,并進(jìn)而得到邊孔的藥柱段長度;

[0018]S302����,確定第一組中間孔不裝藥段長度:將兩側(cè)邊孔的藥柱段沿邊孔中心線的垂線方向向內(nèi)平移20倍炮孔孔徑長度得到第一偏移線,與第一偏移線相交的中間孔設(shè)為第一組中間孔�,第一組中間孔以與第一偏移線的相交點(diǎn)為藥柱段的截止點(diǎn),進(jìn)而得到第一組中間孔不裝藥段長度;

[0019]S303����,確定第二組中間孔不裝藥段長度:將S302確定的第一組中間孔最內(nèi)側(cè)的中間孔藥柱段沿其中心線的垂線方向向內(nèi)平移20倍炮孔孔徑長度得到第二偏移線���,與第二偏移線相交的中間孔設(shè)為第二組中間孔,第二組中間孔以與第二偏移線的相交點(diǎn)為藥柱段的截止點(diǎn)����,進(jìn)而得到第二組中間孔不裝藥段長度;

[0020]S304,重復(fù)S303至所有炮孔均確定出不裝藥段長度為止;

[0021]基于采用以上藥柱段偏移線的方法確定炮孔不裝藥長度�,利于在孔口區(qū)域準(zhǔn)確控制任意相鄰的兩個(gè)藥柱段的間距,有效降低孔口處的單位面積炸藥量���,進(jìn)一步解決孔口爆破能量重疊消耗�,既增加火工消耗�,又容易導(dǎo)致礦石過粉碎,以及后排炮孔易遭破壞的問題���,進(jìn)一步提升超深中深孔應(yīng)用的可行性�。

[0022]進(jìn)一步地���,S3中����,所述炮孔采用BQF-100I I風(fēng)動(dòng)裝藥器進(jìn)行連續(xù)裝藥,裝藥器上安裝有監(jiān)測工作風(fēng)壓的氣壓計(jì)�,工作風(fēng)壓設(shè)為0.6Mpa以上,裝藥操作手控制裝藥管下放裝填速度�,使裝藥密度控制為0.95~1.0g/cm,該設(shè)計(jì)利于炮孔內(nèi)形成密度均一����、傳爆穩(wěn)定的藥柱。

[0023]進(jìn)一步地����,S3中����,所述炮孔的孔底布置起爆彈頭,炮孔內(nèi)布設(shè)導(dǎo)爆索�,所述導(dǎo)爆索連接所述起爆彈頭,所述起爆彈頭由數(shù)碼雷管和乳化炸藥條制成����,該設(shè)計(jì)利于實(shí)現(xiàn)超深中深孔的孔底起爆,并利用導(dǎo)爆索傳爆能量大����、速度快的特點(diǎn)���,快速、穩(wěn)定引爆乳化粒狀銨油炸藥����,提升爆破成功率。

[0024]進(jìn)一步地����,所述炮孔孔深大于20m時(shí),所述炮孔藥柱段的中間位置也設(shè)有起爆彈頭���,該設(shè)計(jì)利于在藥柱被意外切斷時(shí)仍能保證爆破成功率�,也利于縮短超深中深孔的藥柱爆破時(shí)長����。

[0025]有益效果

[0026]上述技術(shù)方案中的一個(gè)技術(shù)方案具有如下優(yōu)點(diǎn)或有益效果:

[0027]1)通過將分段高度設(shè)為大于20m的大分段,在分段內(nèi)直接布設(shè)上向扇形中深孔至上分段水平形成超深中深孔�,并通過控制孔口間距、孔底間距和排距����,以及鏡像布置相鄰排炮孔,孔底呈梅花形布置���、孔口設(shè)置不裝藥段且不裝藥段長度交錯(cuò)布置等措施����,解決超深中深孔孔口密集度高易穿孔,孔口單位面積裝藥量大�,相鄰排孔口破壞大,礦石大塊率高的問題���,實(shí)現(xiàn)超深中深孔在端部礦體的應(yīng)用和有效爆破����,保持較好的回采率及低采切比�,以及保證端部礦體開采的損失貧化率處于正常水平,加快備采礦房準(zhǔn)備周期����,有效控制端部礦體的采礦成本����,實(shí)現(xiàn)礦山安全、高效���、經(jīng)濟(jì)回采����。

[0028]2)通過采用藥柱段偏移線的方法確定炮孔不裝藥長度,利于在孔口區(qū)域準(zhǔn)確控制任意相鄰的兩個(gè)藥柱段的間距�,有效降低孔口處的單位面積炸藥量,進(jìn)一步解決孔口爆破能量重疊消耗���,既增加火工消耗����,又容易導(dǎo)致礦石過粉碎�,以及后排炮孔易遭破壞的問題,進(jìn)一步提升超深中深孔應(yīng)用的可行性����。

附圖說明

[0029]通過閱讀參照以下附圖對(duì)非限制性實(shí)施例所作的詳細(xì)描述,本發(fā)明的其它特征����、目的和優(yōu)點(diǎn)將會(huì)變得更明顯:

[0030]圖1為本發(fā)明的端部礦體橫向剖面示意圖;

[0031]圖2為本發(fā)明的俯視面的孔底分布示意圖;

[0032]圖3為本發(fā)明的第n排炮孔分布示意圖;

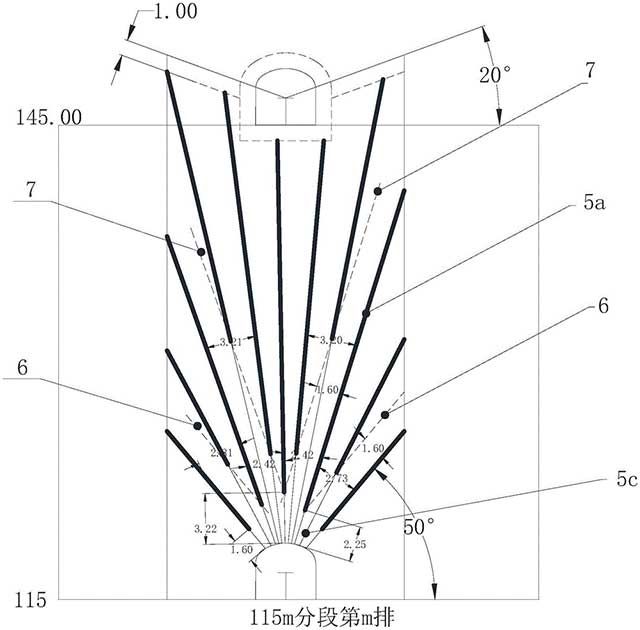

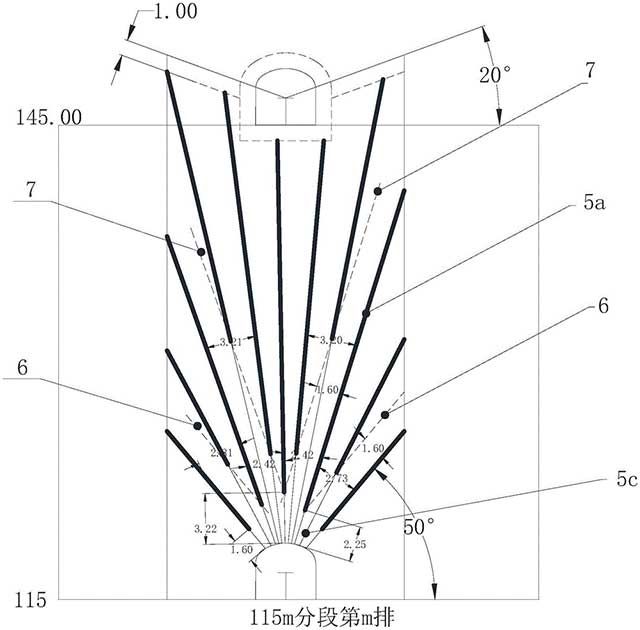

[0033]圖4為本發(fā)明的第n+1排炮孔分布示意圖;

[0034]圖5為本發(fā)明的兩排炮孔分布重疊示意圖;

[0035]圖6為本發(fā)明的單個(gè)炮孔裝藥結(jié)構(gòu)示意圖;

[0036]圖7為本發(fā)明的第m排炮孔裝藥長度示意圖;

[0037]圖中:礦體1;采場2;第一交點(diǎn)21;第二交點(diǎn)22;上邊界線23;分段3;鑿巖巷4;炮孔5;邊孔51;中間孔52;藥柱段5a;封堵段5b;不裝藥段5c;起爆彈頭5d;導(dǎo)爆索5e;第一偏移線6;第二偏移線7。

具體實(shí)施方式

[0038]下面結(jié)合實(shí)施例對(duì)本發(fā)明作進(jìn)一步地詳細(xì)說明�,但本發(fā)明的實(shí)施方式不限于此。

[0039]以下具體實(shí)施方式以如圖1所示的某一礦體的端部礦體為例進(jìn)行說明����,并選取其中標(biāo)高115m~145m的分段進(jìn)行具體說明���。

[0040]本發(fā)明提供一種采用超深中深孔的采礦方法:包括如下步驟:

[0041]S1,分段布置:如圖1所示���,將礦體1沿礦脈走向劃分為多個(gè)采場2����,沿垂直礦脈方向布設(shè)多個(gè)高度為30m的大分段3���,在每個(gè)分段3的采場內(nèi)布設(shè)中深孔鑿巖巷4,如在115m水平和145m水平上均設(shè)有中深孔鑿巖巷4;

[0042]S2����,炮孔布置:在115m~145m的分段3內(nèi)從115m水平處的中深孔鑿巖巷4直接開鑿多排炮孔5至145m水平底部形成超深中深孔����,所述超深中深孔的孔徑與常規(guī)中深孔的孔徑相同,設(shè)為φ80mm���,所述炮孔5深度根據(jù)孔口至爆破邊界的長度確定,炮孔5的孔口孔壁間距不小于0.1m���,孔底間距不大于50倍炮孔孔徑���,排距設(shè)為20~25倍炮孔孔徑���,并根據(jù)孔口和孔底間距情況,將相鄰排的炮孔5相對(duì)中深孔鑿巖巷4中心線所在面鏡像布置;本實(shí)施例中����,如圖2所示,炮孔5的設(shè)置參數(shù)為:同排相鄰炮孔的孔口間距不小于0.18m(圖中未示出)�,相鄰排炮孔5的孔底間距距設(shè)為2.46m,均不大于3.2m�,排距設(shè)為2.0m,相鄰排炮孔5的孔底中心連線呈鋸齒型分布���,以爆破破碎圈半徑rc=(20~25)藥柱半徑rb的原則形成的孔底爆破圈呈梅花形分布;如圖3所示為第n排的炮孔分布圖����,如圖4所示為第n+1排的炮孔分布圖����,如圖5所示為第n排和第n+1排的炮孔分布重疊示意圖,第n排的炮孔和第n+1排的炮孔呈鏡像布置����。

[0043]S3�,裝藥結(jié)構(gòu)布置:如圖6所示����,開鑿的炮孔5內(nèi)貫穿布設(shè)導(dǎo)爆索5e,炮孔5內(nèi)從孔底至孔口依次布設(shè)藥柱段5a���、封堵段5b和不裝藥段5c����,藥柱段5a內(nèi)連續(xù)填裝乳化粒狀銨油炸藥���,藥柱段5a內(nèi)靠近孔底處布置起爆彈頭5d����,起爆彈頭5d由數(shù)碼雷管和乳化炸藥條制成���,優(yōu)選地�,炮孔5孔深大于20m時(shí)���,藥柱段5a的中間位置也布置一個(gè)起爆彈頭5d����,起爆彈頭5d與導(dǎo)爆索5e連接;封堵段5b采用炮泥封堵���,不裝藥段5c長度根據(jù)孔口單位面積裝藥量���、孔口距、炮孔5密度確定�,如圖7所示,不裝藥段5c長度設(shè)為20~50倍炮孔孔徑(即1.6~4.0m)����,同排炮孔的不裝藥段5c長短交錯(cuò)布置,任一炮孔5的藥柱段5a靠近孔口的末端處���,任意相鄰的兩個(gè)藥柱段5a間距設(shè)為30~50倍炮孔孔徑(即2.4~4.0m),具體的����,如右起第一個(gè)中間孔52的藥柱段5a末端處����,邊孔51和右起第二個(gè)中間孔52的藥柱段5a間距為2.73m;其中,藥柱段5a采用BQF-100I I風(fēng)動(dòng)裝藥器進(jìn)行連續(xù)裝藥����,裝藥器在裝藥前提前安裝監(jiān)測工作風(fēng)壓的氣壓計(jì)�,裝藥的工作風(fēng)壓設(shè)為0.6Mpa以上����,裝藥操作手控制裝藥管下放裝填速度,使裝藥密度控制為0.95~1.0g/cm���。

[0044]S4���,爆破設(shè)計(jì):以三排炮孔5為一組,采用微差爆破方式同時(shí)起爆����,同排炮孔5采用先中間后兩邊的“V”型延時(shí)起爆順序;

[0045]S5,出礦:在前述步驟的基礎(chǔ)上���,啟動(dòng)爆破�,每完成一組爆破出礦一次���,至完成采場2的開采�。

[0046]進(jìn)一步地���,S2中�,爆破邊界根據(jù)采場2和分段3綜合確定,爆破邊界的下端以分段3下盤礦體邊界為限�,側(cè)邊以采場2側(cè)邊為限���,上端以上邊界線23為限���,上邊界線23設(shè)于上分段3的邊孔51爆破邊緣向下平移1.0m處,所述上分界線與分段3水平線的夾角設(shè)為20°;所述爆破邊界內(nèi)設(shè)有最小夾角線�,最小夾角線的確定方法為:上邊界線23與采場2側(cè)邊相交形成第一交點(diǎn)21,同排炮孔5中心線在中深孔鑿巖巷4內(nèi)相交形成第二交點(diǎn)22����,第一交點(diǎn)21與第二交點(diǎn)22的連線即為最小夾角線,同一平面內(nèi)最小夾角線有鏡像對(duì)稱的兩條���,S2中每排炮孔5均在其中一條最小夾角線上布設(shè)炮孔5;如圖3和圖4所示�,本實(shí)施例中���,爆破邊界的下端以115m水平為限�,側(cè)邊以采場2側(cè)邊為限���,上端以145m分段3的邊孔51爆破邊緣向下1.0m的平移線為上邊界線23���,爆破邊界內(nèi)包括兩條最小夾角線����,其中����,如圖5所示,第n排左起的第三個(gè)炮孔5設(shè)于爆破邊界的左側(cè)最小夾角線上���,第n+1排右起的第三個(gè)炮孔5設(shè)于爆破邊界的右側(cè)最小夾角線上���。

[0047]進(jìn)一步地,S2中����,開鑿炮孔5前清理巷道底板的虛渣至硬底地面,中深孔鑿巖巷4的巷道內(nèi)預(yù)先標(biāo)記中孔排位線�,并在巷道內(nèi)布設(shè)透明塑料尼龍繩作為鑿巖設(shè)備的架機(jī)中心線,開鑿時(shí)���,鑿巖設(shè)備沿透明塑料尼龍繩行進(jìn)并以固定角度和姿態(tài)開鑿炮孔5�,以降低作業(yè)環(huán)境、設(shè)備和傳統(tǒng)的人工繪制架機(jī)中心線導(dǎo)致的孔偏斜誤差����,提高炮孔5開鑿的可控性。

[0048]進(jìn)一步地����,S3中,每排最外側(cè)炮孔5設(shè)為邊孔51���,邊孔51之間的炮孔5設(shè)為中間孔52,各炮孔5的不裝藥段5c長度通過炮孔5藥柱段5a偏移方式確定�,如圖7所示,具體方法包括:

[0049]S301�,確定邊孔51不裝藥段5c長度:每排邊孔51的不裝藥長度設(shè)為20倍炮孔孔徑(即1.6m),并進(jìn)而反推得到邊孔51的藥柱段5a長度;

[0050]S302���,確定第一組中間孔52不裝藥段5c長度:將兩側(cè)邊孔51的藥柱段5a沿邊孔51中心線的垂線方向向內(nèi)平移20倍炮孔孔徑長度(即1.6m)得到第一偏移線6���,與第一偏移線6相交的中間孔52設(shè)為第一組中間孔52,第一組中間孔52以與第一偏移線6的相交點(diǎn)為藥柱段5a的截止點(diǎn)����,進(jìn)而反推得到第一組中間孔52不裝藥段5c長度;

[0051]S303����,確定第二組中間孔52不裝藥段5c長度:將S302確定的第一組中間孔52最內(nèi)側(cè)的中間孔52藥柱段5a沿其中心線的垂線方向向內(nèi)平移20倍炮孔孔徑長度(即1.6m)得到第二偏移線7�,與第二偏移線7相交的中間孔52設(shè)為第二組中間孔52,第二組中間孔52以與第二偏移線7的相交點(diǎn)為藥柱段5a的截止點(diǎn)����,進(jìn)而反推得到第二組中間孔52不裝藥段5c長度;

[0052]S304,重復(fù)S303至所有炮孔5均確定出不裝藥段5c長度為止;

[0053]本實(shí)施例通過采用上述藥柱段偏移線的方法確定炮孔不裝藥長度����,可以在孔口區(qū)域準(zhǔn)確控制任意相鄰的兩個(gè)藥柱段的間距,有效降低孔口處的單位面積炸藥量,進(jìn)一步解決孔口爆破能量重疊消耗,既增加火工消耗���,又容易導(dǎo)致礦石過粉碎�,以及后排炮孔5易遭破壞的問題,進(jìn)一步提升超深中深孔應(yīng)用的可行性����。

[0054]本發(fā)明優(yōu)勢在于:(1)實(shí)現(xiàn)在20~30m的分段高度內(nèi)布設(shè)超深中深孔,大幅節(jié)省中小礦體的采切工程布置量����,如在100m的階段高度中�,可節(jié)約1~2個(gè)分段工程布設(shè)���,大幅降低采切比����,加快備采周期�,保證整體回采率,在邊角獨(dú)立小礦體和端部礦體開采過程中維持采切比小于42m/wt����,損失率小于10%,貧化率小于10%����,中深孔每米崩礦量>8t/m的正常水平���,實(shí)現(xiàn)礦山安全�、高效����、經(jīng)濟(jì)回采。

[0055]如,某一端部礦體采礦指標(biāo)如下表所示:

[0056]

[0057](2)在超深扇形中深孔布孔條件下�,通過扇形炮孔孔底及孔口距離分析,確定奇偶排交叉鏡像布置炮孔����,形成不同排對(duì)應(yīng)位置炮孔的錯(cuò)位,防止扇形中深孔孔口密集度過高而導(dǎo)致穿孔;

[0058](3)在炮孔口密集度高的條件下����,通過計(jì)算孔口單位面積裝藥量、線性密度及炮孔裝藥孔口距等參數(shù)�,創(chuàng)造性采用藥柱段偏移線方法確定各炮孔的不裝藥長度,使各炮孔不裝藥段長短交錯(cuò)布置�,有效解決了超深中深孔布置時(shí),炮孔口密集度高易穿孔�、孔口處礦石過粉碎,破壞后排炮孔不利于后期裝藥作業(yè)等問題�,實(shí)現(xiàn)超深中深孔的有效應(yīng)用,進(jìn)而解決端部礦體采用常規(guī)中深孔采礦方法存在的回采率低�,礦石貧化率高,采切比大���,采礦成本高的問題����。

[0059]在本發(fā)明的描述中,需要說明的是�,術(shù)語“上”、“下”���、“左”����、“右”等指示的方位或位置關(guān)系為基于附圖所示的方位或位置關(guān)系���,僅是為了便于描述本發(fā)明和簡化描述�,而不是指示或暗示所指的裝置或元件必須具有特定的方位���、以特定的方位構(gòu)造和操作���,因此不能理解為對(duì)本發(fā)明的限制。

[0060]以上所述���,僅是本發(fā)明較佳實(shí)施例而已,并非對(duì)本發(fā)明的技術(shù)范圍作任何限制�,故凡是依據(jù)本發(fā)明的技術(shù)實(shí)質(zhì)對(duì)以上實(shí)施例所作的任何細(xì)微修改、等同變化與修飾����,仍屬于本發(fā)明的保護(hù)范圍�。

說明書附圖(7)

聲明:

“采用超深中深孔的采礦方法” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人����。僅供學(xué)習(xí)研究,如用于商業(yè)用途���,請聯(lián)系該技術(shù)所有人�。

我是此專利(論文)的發(fā)明人(作者)

409

編輯:中冶有色技術(shù)網(wǎng)

來源:福建馬坑礦業(yè)股份有限公司

409

編輯:中冶有色技術(shù)網(wǎng)

來源:福建馬坑礦業(yè)股份有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日