全部

▼

搜索

熱搜:

位置:中冶有色 >

> 鎢冶煉硫酸鈉廢水資源化處理的方法

167

編輯:中冶有色技術(shù)網(wǎng)

來源:贛州有色冶金研究所有限公司

167

編輯:中冶有色技術(shù)網(wǎng)

來源:贛州有色冶金研究所有限公司

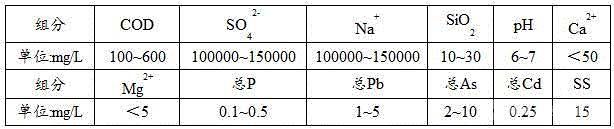

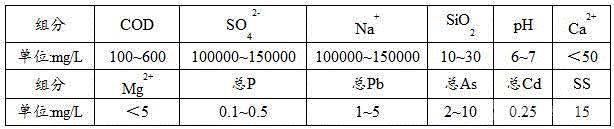

[0050]表1 鎢冶煉硫酸鈉廢水的水質(zhì)情況

[0053]表2 鎢冶煉硫酸鈉廢水的水質(zhì)情況

[0056]表3 鎢冶煉硫酸鈉廢水的水質(zhì)情況

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日