1引言

德鋼2號高爐有效容積420m3,采用了當今系列先進的新技術���、新設備���、新工藝:爐缸使用超微孔炭磚、陶瓷杯;煤氣清洗系統(tǒng)采用重力除塵器和布袋除塵組合;探錘料面監(jiān)測;全液壓爐頂設備,串罐無料鐘爐頂;全液壓爐前設備�����,出鐵場較平坦化;改進型高風溫頂燃式球式熱風爐。

2號高爐于2014年下半年開始爐況失常頻繁�,主要表現(xiàn)在爐身粘結、爐缸堆積�,造成各項經(jīng)濟技術指標偏低�,同時爐況波動還造成鐵口上方冷卻壁損壞嚴重。面對不利局面�,通過不斷的努力和摸索�,在2015年一季度高爐采取了一系列優(yōu)化操作的措施���,使爐況處于穩(wěn)定順行狀態(tài)�����,提高煤氣利用率,并實施大風量�����、高風溫�、高富氧大噴吹強化冶煉�,使高爐燃料比逐步降低�����,一季度燃料比達到597kg/t���。

2降低燃料比的主要措施

2.1下部送風制度調劑

德鋼煉2號高爐鐵模式以中心加焦�����,大風量、高富氧高強度冶煉為主���,但是煤氣利用率偏低�,燃料消耗大,而僅僅通過中心減焦來提高煤氣利用又難以實現(xiàn)���,往往導致風少爐況不順�。2015年開年后逐步調整送風制度���,不一味追求大風大氧���,而是在平衡爐況發(fā)展趨勢的情況下不斷調整風氧水平,有下列好處:

(1)風速鼓風動能增加���,爐缸中心更易于穿透�,爐缸活躍程度增強���。邊緣氣流也更加穩(wěn)定�����,解決了偏料和小滑料�,爐況穩(wěn)定性增強�。再沒有出現(xiàn)風口大面積燒壞的情況�,亦沒有出現(xiàn)爐墻嚴重粘結,爐型控制更加合理�,煤氣利用大幅度提升,基本能穩(wěn)定在38.5%以上�,燃料消耗明顯下降���。風速增加也為調整布料矩陣�,改變軟熔帶形狀、提高煤氣利用率打下良好基礎�。

(2)在縮小鐵口兩方進風面積的同時,把冶煉負荷向中心環(huán)帶位置推移�,提高邊緣軟熔帶位置�,可以降低爐腹熱流強度,形成較穩(wěn)定的渣皮���,阻止冷卻壁損壞�����。

為更合理均衡爐缸煤氣流�����,控制風口回旋區(qū)深度,高爐要求風壓不宜超過250kp�,避免中心過吹,煤氣利用下降���。

2.2上部布料制度調劑

上部調劑主要是通過布料矩陣來實現(xiàn)�����,目的是形成合理的料面形狀和礦焦比分布�。本次布料制度調整的原則是�,使料層充滿邊緣而不形成堆尖,使礦層盡量接近中心而不形成中心堆積���,使邊緣形成一定寬度的平臺�、中心形成一定深度的漏斗,最終實現(xiàn)料層的平鋪�。經(jīng)過一系列調整�����,煤氣中CO2含量達到17%�����,煤氣利用率達到39%。

2.2.1縮小布料角度和布料寬度

在進風面積縮小的同時�����,布料角位整體向中心推移���,礦焦重心往高爐中心推移�,適當發(fā)展邊緣�����,均衡煤氣流分布,最大角度為26度���。為保證中心形成一定深度的漏斗�,開放中心�,焦礦角差逐步縮小至3度���,使礦焦相對集中�,焦礦層變厚。為避免礦石層透氣性變差�����,增加焦丁和回用焦的使用量,提高礦石層透氣性�����。達到了均衡邊緣和中心兩股氣流�����,軟熔帶更加穩(wěn)定�����,間接還原區(qū)改善���,煤氣利用提高。

2.2.2減少中心焦炭量

進風面積的縮小為中心減焦打下了基礎�����。中心焦過多�����,中心氣流不易控制,易形成饅頭型料面。通過減中心焦炭量�����,維持合理的中心漏斗深度�����,同時增加邊緣焦炭量���,確保下料均勻順暢�,不滑料不崩料。增加中間環(huán)帶礦焦比���,適當降低邊緣角位礦焦比,使邊緣環(huán)帶透氣性改善,降低邊緣冶煉負荷�����,渣皮更加穩(wěn)定���,爐墻亦不容易粘結。

2.3加強日常操作管理

通過上述調整�,煤氣利用率大幅度提高���,要求工長操作更加精細�����,減少人為因素導致高爐波動,為此對工長的日常操作統(tǒng)一標準化:

(1)統(tǒng)一工長的操作思路,操作參數(shù)量化�����。風溫控制在1190℃,不允許隨意撤風溫�����,特殊情況撤風溫,工長必須在交班時做出說明。用煤量調節(jié)爐溫�����,根據(jù)煤氣利用率制定相對的燃料比�。如煤氣利用率40%�,燃料比580—590kg/t。

(2)提高煤比���,大批重操作。為控制合適的理論燃燒溫度���,高風溫大富氧為提高煤比奠定了基礎。同時隨著煤氣利用的提高�,焦比降低�����,冶煉強度變快�,采用大批重操作是可行的�。礦批由14t逐步擴至15t�,以保證焦窗的厚度。

(3)低硅冶煉�。氣流分布合理�,煤氣利用大幅提高�,鐵水物理熱1400―1420℃�����,給高爐降[Si]操作帶來了有利條件�。爐內通過優(yōu)化操作參數(shù)和精細操作,生鐵含[Si]由原來0.40%降到0.25—0.30%���,既能保證生鐵質量,又能提高冶煉強度���,降低了燃料比�����。

(4)合理的爐料結構�����。近年來由于礦石中Al2O3含量升高,渣鐵流動性變差���,直接影響爐況的順行。高爐通過適當配加螢石和錳礦配比來調節(jié)爐渣流動性與堿度���,同時保證了礦石品位���。同時加強對原料的管理�,定期對槽下篩網(wǎng)進行檢查�����,降低入爐粉末�����,確保爐況穩(wěn)定順行。

(5)降低休風率�。休風是最大的浪費���,為此加強對設備的點檢十分必要。車間積極開展零事故生產線�,及時發(fā)現(xiàn)隱患,及時處理���。將事故責任落實到每一個人身上�����,讓每一個員工都參與進去,并做好相關的記錄工作���。

3調劑效果

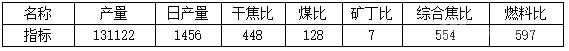

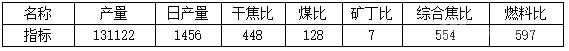

經(jīng)過一季度的努力���,調劑取得了不錯的效果,高爐爐況穩(wěn)定�����,燃料比大幅下降���。2015年一季度2#高爐主要技術經(jīng)濟指標見下表���。

2#高爐一季度高爐指標完成情況(報表數(shù)據(jù))

通過調整后爐況明顯好轉�����,風量�����、風壓穩(wěn)定�,煤氣利用率基本穩(wěn)定在38.5%以上�,爐頂溫度也明顯降低且曲線規(guī)則,爐身溫度均勻���,下料平穩(wěn)順暢���。軟熔帶根部上移,很好的保護了冷卻壁���,沒有再出現(xiàn)冷卻壁燒壞的情況���。

4 結語

通過采取一系列的調整措施,2號高爐燃料比大幅下降,在全廠處于領先地位�。也為今后的操作方向積累了寶貴經(jīng)驗,總結如下:

(1)縮小進風面積�,提高鼓風動能,為提高煤氣利用率降低燃料比打下了良好基礎�。

(2)高爐積極摸索合適布料制度,并選擇合理的操作方針�����,創(chuàng)造了單月煤氣利用率40%�����,燃料比597kg/t Fe的良好成績�����。

(3)減少爐內漏水�,降低了不必要的燃料消耗�,同時促進了爐況穩(wěn)定順行。

(4)精細化管理為燃料比的繼續(xù)降低提供了有力支撐�。

(5)調整后成績是顯著的,但還有些問題需要解決�����,比如爐前的渣鐵排放還沒跟上。

聲明:

“四川德勝集團釩鈦有限公司2號高爐降低燃料比冶煉實踐” 該技術專利(論文)所有權利歸屬于技術(論文)所有人�����。僅供學習研究�����,如用于商業(yè)用途�,請聯(lián)系該技術所有人。

我是此專利(論文)的發(fā)明人(作者)

846

編輯:中冶有色技術網(wǎng)

來源:四川德勝集團釩鈦有限公司

846

編輯:中冶有色技術網(wǎng)

來源:四川德勝集團釩鈦有限公司

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0