全部

▼

搜索

熱搜:

位置:中冶有色 >

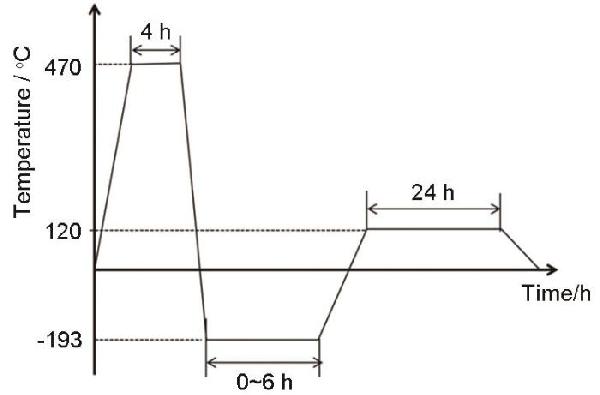

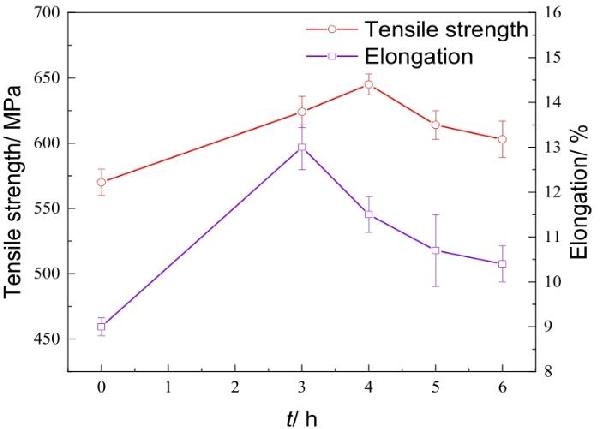

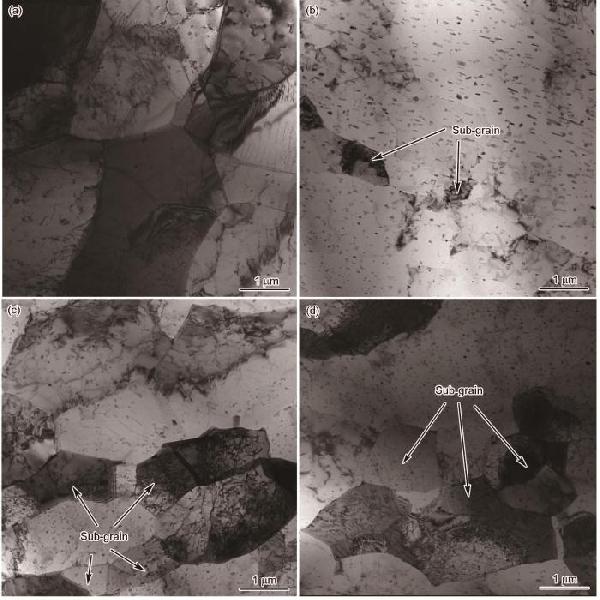

> 深冷-時(shí)效復(fù)合處理對(duì)7075鋁合金的顯微組織和力學(xué)性能的影響

351

編輯:管理員

來(lái)源:余聰,陳樂平,江鴻翔,周全,楊成剛

351

編輯:管理員

來(lái)源:余聰,陳樂平,江鴻翔,周全,楊成剛

| Zn | Mg | Cu | Si | Mn | Al |

|---|---|---|---|---|---|

| 5.45 | 2.53 | 1.63 | 0.4 | 0.3 | Bal. |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日