全部

▼

搜索

熱搜:

位置:中冶有色 >

> 三向正交纖維增強鋁基復(fù)合材料經(jīng)向拉伸漸進損傷及其斷裂力學(xué)行為

704

編輯:中冶有色技術(shù)網(wǎng)

來源:劉豐華,趙文豪,蔡長春,王振軍,沈高峰,張映鋒,徐志鋒,余歡

704

編輯:中冶有色技術(shù)網(wǎng)

來源:劉豐華,趙文豪,蔡長春,王振軍,沈高峰,張映鋒,徐志鋒,余歡

| Fiber type | d/μm | Tensile strength/MPa | Young's modulus/GPa | Density/g·cm-3 | Elongation/% | Poisson's ratio |

|---|---|---|---|---|---|---|

| M40J | 6 | 4400 | 377 | 1.81 | 0.7 | 0.26 |

| Elements | Si | Mg | Cu | Mn | Ti | Al |

|---|---|---|---|---|---|---|

| Content | 0.3 | 9.5~11.0 | 0.1 | 0.15 | 0.15 | Bal. |

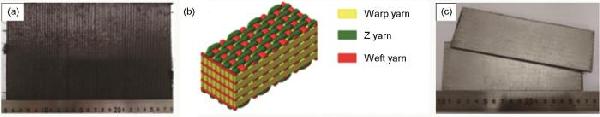

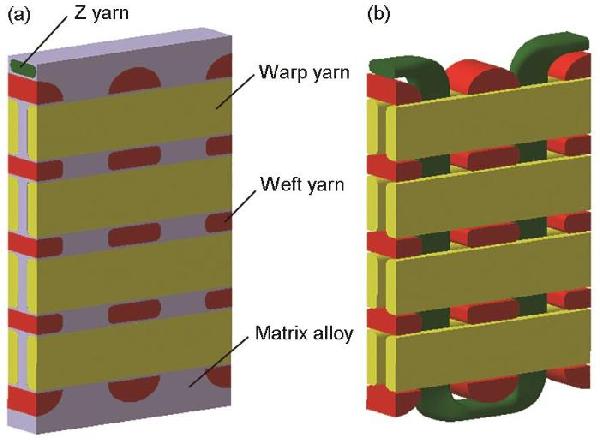

| Fabric structure | Fabric size/mm |

Yarn density /bundle·cm-1 |

Yarn specification |

Fabric weight /kg |

Fiber content/% |

|---|---|---|---|---|---|

| 3D orthogonal | 200×250×4 |

Warp:12 Weft:5 |

Warp yarn:M40 6K×3 Weft yarn:M40 6K×2 Z yarn:M40 6K×1 |

0.975 |

50 |

| /MPa Em | νm |

σym /MPa |

EHm /MPa |

σum /MPa |

ε0pl /% |

εfpl /% |

|---|---|---|---|---|---|---|

| 81700 | 0.33 | 79.0 | 24900 | 130.0 | 0.16 | 0.80 |

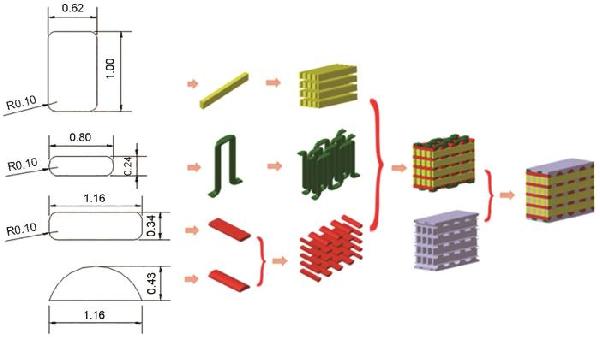

| E11f/GPa | E22f/GPa | υ12f | υ23f | G12f/GPa | G23f/GPa | Xtf/MPa | Xcf/MPa |

|---|---|---|---|---|---|---|---|

| 377 | 19 | 0.26 | 0.3 | 8.9 | 7.3 | 1760 | 900 |

| E11/MPa | E22/MPa | G12/MPa | G23/MPa | ν12 | ν23 |

|---|---|---|---|---|---|

| 285460 | 21840 | 10120 | 8380 | 0.28 | 0.59 |

| Xt/MPa | Xc/MPa | Yt/MPa | Yc/MPa | S12/MPa | S23/MPa |

| 1240 | 750 | 34 | 112 | 100 | 16 |

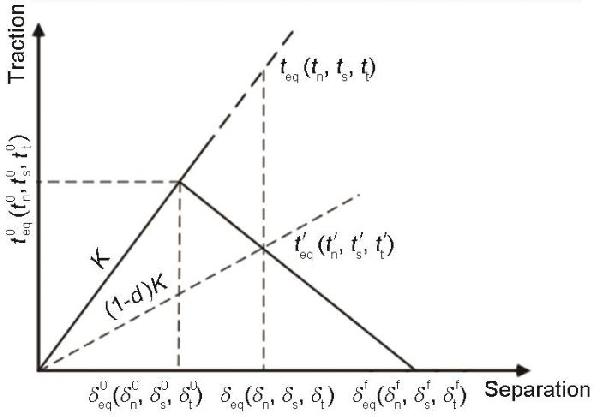

| tn0/MPa | ts0/MPa | tt0/MPa | Δˉ0/10-6m | Δˉf/10-6m |

|---|---|---|---|---|

| 16.0 | 9.5 | 9.5 | 0.08 | 0.72 |

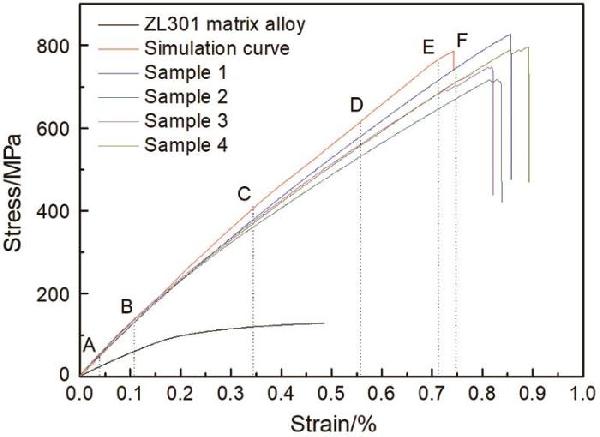

| Mechanical properties | Elastic moduli/GPa | Tensile strength/MPa | Fracture strain/% |

|---|---|---|---|

| Calculation | 116.82 | 785.32 | 0.75 |

| Experiments | 120.70 | 771.75 | 0.83 |

| Calculation error/% | -3.21 | 1.75 | -9.63 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日