全部

▼

搜索

熱搜:

位置:中冶有色 >

> 氨基化氧化石墨烯在水性防腐防火一體化涂料中的應(yīng)用

850

編輯:中冶有色技術(shù)網(wǎng)

來源:王娜,陳俊聲,王樹偉,張靜

850

編輯:中冶有色技術(shù)網(wǎng)

來源:王娜,陳俊聲,王樹偉,張靜

| Sample No. | EP/g | Component/g | Curing agent/g | H2O/g |

|---|---|---|---|---|

| EP0 | 10 | / | 2.5 | 2.5 |

| EP1 | 10 | 1.5 | 2.5 | 2.5 |

| EP2 | 10 | 2.0 | 2.5 | 2.5 |

| EP3 | 10 | 2.5 | 2.5 | 2.5 |

| EP4 | 10 | 3.0 | 2.5 | 2.5 |

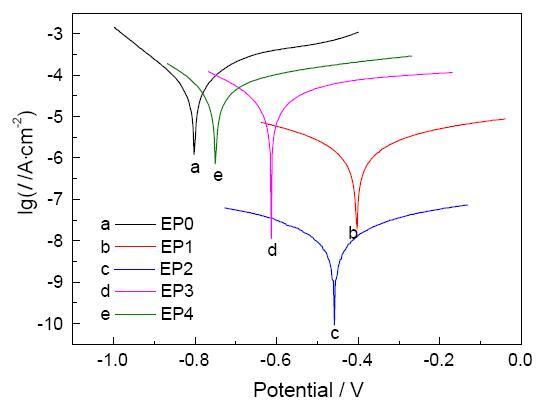

| Sample | ba | bc | Icoor/A·cm-2 | Rp/Ω·cm 2 | CR/mm·y-1 | PEF/% |

|---|---|---|---|---|---|---|

| EP0 | 2.31×10-1 | 1.25×10-1 | 5.87×10-5 | 5.99×102 | 6.82×10-1 | / |

| EP1 | 3.06×10-1 | 2.17×10-1 | 1.10×10-6 | 5.03×104 | 1.28×10-2 | 82.97 |

| EP2 | 2.56×10-1 | 2.38×10-1 | 8.23×10-9 | 6.51×106 | 9.57×10-5 | 1.09×104 |

| EP3 | 1.35×10-1 | 2.10×10-1 | 1.37×10-5 | 2.61×103 | 1.59×10-1 | 3.36 |

| EP4 | 1.00×10-1 | 2.49×10-1 | 2.58×10-5 | 1.20×103 | 2.99×10-1 | 1.00 |

| Sample No. | T20/℃ | T70/℃ | W800/% |

|---|---|---|---|

| EP0 | 355.90 | 399.60 | 10.78 |

| EP1 | 314.22 | 399.79 | 18.98 |

| EP2 | 315.59 | 517.50 | 24.83 |

| EP3 | 314.40 | 422.98 | 21.09 |

| EP4 | 314.59 | 389.17 | 13.73 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日