全部

▼

搜索

熱搜:

位置:中冶有色 >

> 周期凝露和二氧化硫環(huán)境對7A04鋁合金腐蝕行為的影響

360

編輯:中冶有色技術(shù)網(wǎng)

來源:周和榮,姚望,劉鵬洋,但加永

360

編輯:中冶有色技術(shù)網(wǎng)

來源:周和榮,姚望,劉鵬洋,但加永

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

|---|---|---|---|---|---|---|---|

| 0.063 | 0.41 | 1.56 | 0.24 | 2.72 | 5.81 | 0.015 | 89.182 |

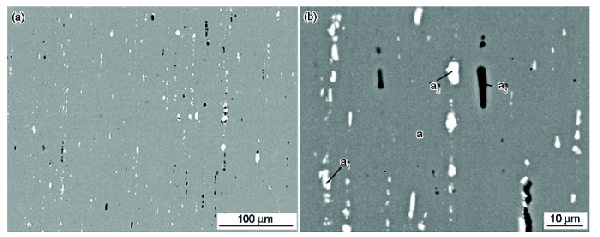

| Dot | Si | Fe | Cu | Mn | Mg | Zn | O | Cr | Al |

|---|---|---|---|---|---|---|---|---|---|

| a | 0.0 | 0.0 | 1.49 | 0.0 | 4.45 | 5.41 | 0.0 | 0.0 | 88.95 |

| a1 | 4.53 | 19.87 | 3.05 | 4.92 | 0.0 | 1.22 | 0.0 | 1.93 | 64.49 |

| a2 | 0.0 | 0.0 | 28.35 | 0.0 | 12.37 | 3.14 | 0.0 | 0.0 | 56.14 |

| a3 | 22.64 | 0.0 | 0.0 | 0.0 | 11.46 | 2.90 | 12.79 | 0.0 | 49.21 |

| Time | 2 h | 6 h | 24 h | 72 h | 144 h | 240 h | 360 h |

|---|---|---|---|---|---|---|---|

| Rs /Ωcm2 | 56.8 | 47.44 | 53.96 | 124.7 | 153.1 | 142.7 | 78.74 |

| CF /Ω-1cm-2S-n1 | 1.273×10-5 | 2.972×10-5 | 6.484×10-5 | 1.829×10-4 | 9.547×10-5 | 1.882×10-4 | 1.835×10-4 |

| n1 | 0.96 | 0.89 | 0.94 | 0.922 | 0.90 | 0.7977 | 0.812 |

| Rct /Ωcm2 | 3826 | 6349 | 6900 | 5030 | 5438 | 7841 | 9684 |

| L /Ωcm2 | 6.135×10-5 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日