全部

▼

搜索

熱搜:

位置:中冶有色 >

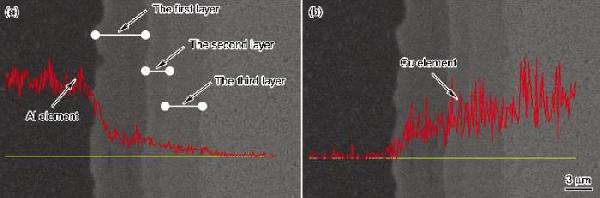

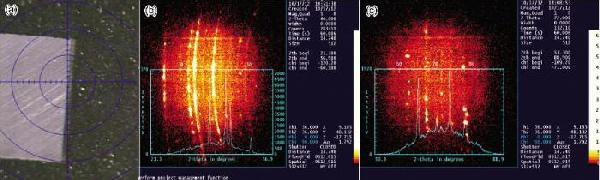

> 熱處理對冷軋銅鋁復(fù)合板材界面擴(kuò)散層結(jié)構(gòu)的影響*

268

編輯:中冶有色技術(shù)網(wǎng)

來源:左曉姣,袁曉光,黃宏軍,劉歡

268

編輯:中冶有色技術(shù)網(wǎng)

來源:左曉姣,袁曉光,黃宏軍,劉歡

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日