全部

▼

搜索

熱搜:

564

編輯:中冶有色技術網

來源:王乾,蒲磊,賈彩霞,李志歆,李俊

564

編輯:中冶有色技術網

來源:王乾,蒲磊,賈彩霞,李志歆,李俊

| Fiber samples | Composite samples | Plasma intensity | Grafting concentration |

|---|---|---|---|

| CF | CF/EP | Untreated | Ungrafted |

| CF-200 | CF-200/EP | 200 W/10 min | |

| CF-300 | CF-300/EP | 300 W/10 min | |

| CF-400 | CF-400/EP | 400 W/10 min | |

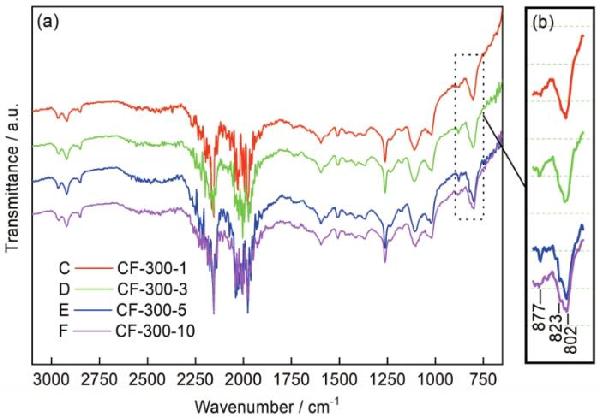

| CF-300-1 | CF-300-1/EP | 300 W/10 min | 1% |

| CF-300-3 | CF-300-3/EP | 3% | |

| CF-300-5 | CF-300-5/EP | 5% | |

| CF-300-10 | CF-300-10/EP | 10% |

| Composite samples | ILSS of the specimens/MPa |

AVG /MPa |

AGR /% |

STD /MPa |

||||

|---|---|---|---|---|---|---|---|---|

| No.1 | No.2 | No.3 | No.4 | No.5 | ||||

| CF/EP | 53.899 | 55.948 | 56.396 | 56.410 | 57.242 | 56.0 | 0 | 1.25 |

| CF-200/EP | 56.423 | 57.047 | 57.546 | 58.181 | 58.244 | 57.5 | 2.7 | 0.77 |

| CF-300/EP | 60.197 | 60.614 | 60.934 | 61.089 | 61.274 | 60.8 | 8.6 | 0.42 |

| CF-400/EP | 55.752 | 56.036 | 57.441 | 58.421 | 58.475 | 57.2 | 2.1 | 1.29 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0