全部

▼

搜索

熱搜:

959

編輯:中冶有色技術網

來源:邵萌萌,陳招科,熊翔,曾毅,王鐸,王徐輝

959

編輯:中冶有色技術網

來源:邵萌萌,陳招科,熊翔,曾毅,王鐸,王徐輝

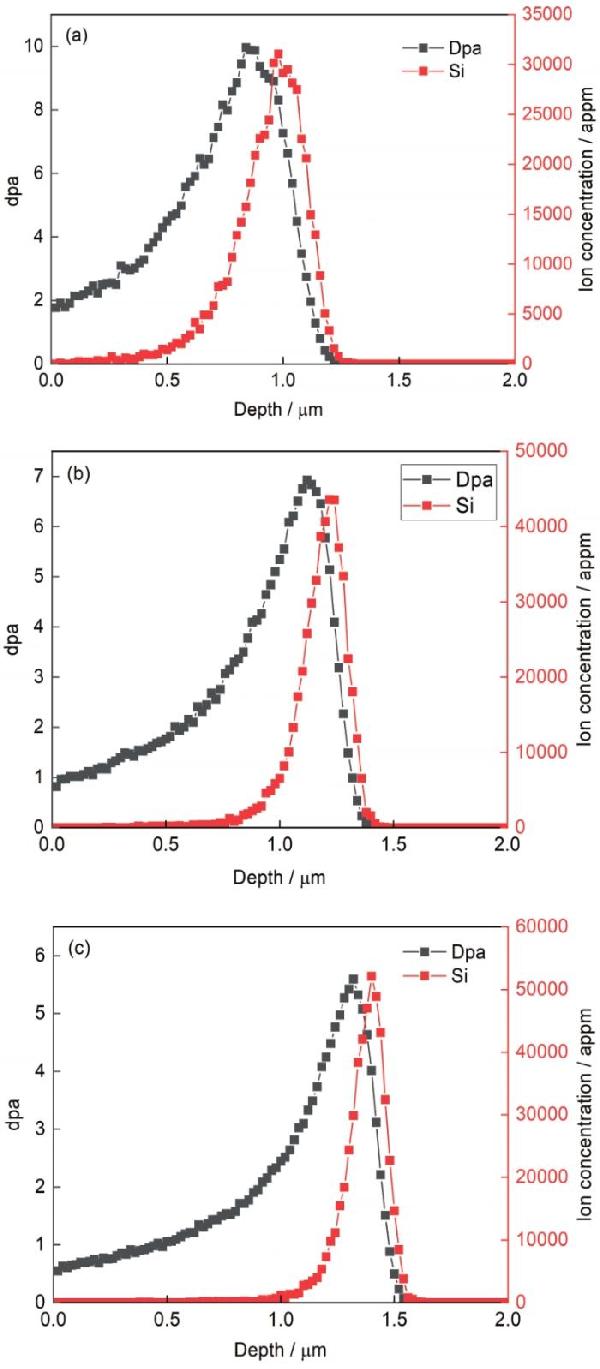

| Calculation type | Kinchin-Pease |

|---|---|

| Ion species | Silicon |

| Ion energy | 2 MeV |

| Target density | 6.73, 3.17 and 2.26 g/cm3 for ZrC, SiC and C respectively |

| Target composition | ZrC, SiC, C |

| Displacement energy (Ed) | C 25 eV; Zr 35 eV for ZrC; C 20 eV; Si 35 eV for SiC[30]; C 25eV for carbon fiber |

| Atom fraction% (ZrC) | Atom fraction% (SiC) | ||||

|---|---|---|---|---|---|

| Zr | Si | C | Si | C | |

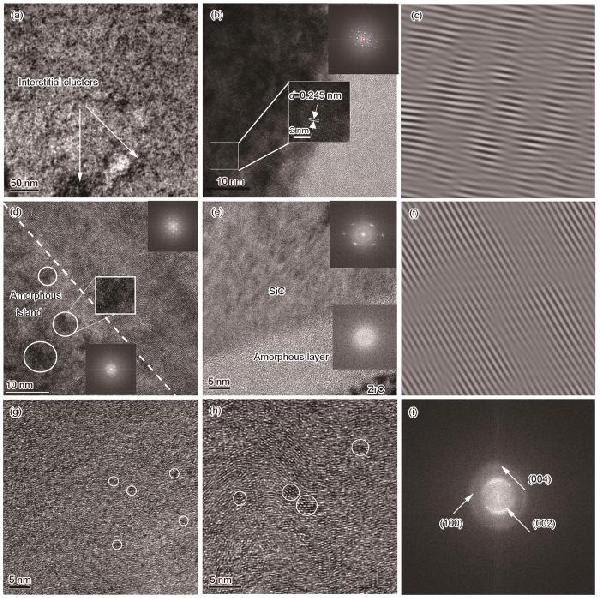

| Before irradiation | 44.61 | 2.27 | 53.12 | 70.50 | 29.50 |

| After irradiation | 34.13 | 5.83 | 60.04 | 59.31 | 40.69 |

| Nanohardness / GPa | Elastic modulus / GPa | |||

|---|---|---|---|---|

| Before irradiation | After irradiation | Before irradiation | After irradiation | |

| ZrC | 16.782 | 27.864 | 141.220 | 205.405 |

| SiC | 14.545 | 32.036 | 93.462 | 250.105 |

| Fiber | 2.844 | 5.524 | 15.536 | 34.878 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0