全部

▼

搜索

熱搜:

位置:中冶有色 >

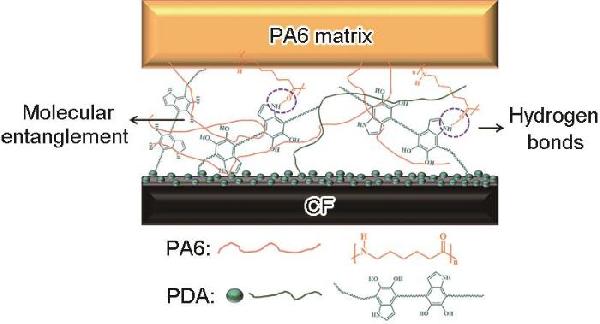

> 聚多巴胺改性碳纖維增強(qiáng)尼龍6復(fù)合材料的界面性能

1238

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:王剛,杜雷雷,繆自強(qiáng),錢凱成,杜向博文,鄧澤婷,李仁宏

1238

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:王剛,杜雷雷,繆自強(qiáng),錢凱成,杜向博文,鄧澤婷,李仁宏

| Samples | C1s | O1s | N1s | O/C | N/C |

|---|---|---|---|---|---|

| UCF | 78.87 | 18.21 | 2.91 | 0.23 | 0.03 |

| PDA-UCF-16 h | 66.97 | 29.91 | 3.12 | 0.45 | 0.05 |

| PDA-UCF-16 ha | 69.53 | 27.48 | 2.99 | 0.40 | 0.04 |

| Binding energy/eV | Attributions | Concentration / % | ||

|---|---|---|---|---|

| UCF | PDA-UCF-16 h | PDA-UCF-16 ha | ||

| 284.7 | C-C | 56.8 | 45.0 | 49.32 |

| 285.1 | C-N | 29.28 | 36.67 | 33.29 |

| 286.4 | C-O | 11.89 | 13.62 | 12.29 |

| 288.8 | O-C=O | 2.03 | 3.79 | 3.94 |

| 290.9 | π-π* | - | 0.92 | 1.16 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日