全部

▼

搜索

熱搜:

869

編輯:中冶有色技術網(wǎng)

來源:戚云超,方國東,周振功,梁軍

869

編輯:中冶有色技術網(wǎng)

來源:戚云超,方國東,周振功,梁軍

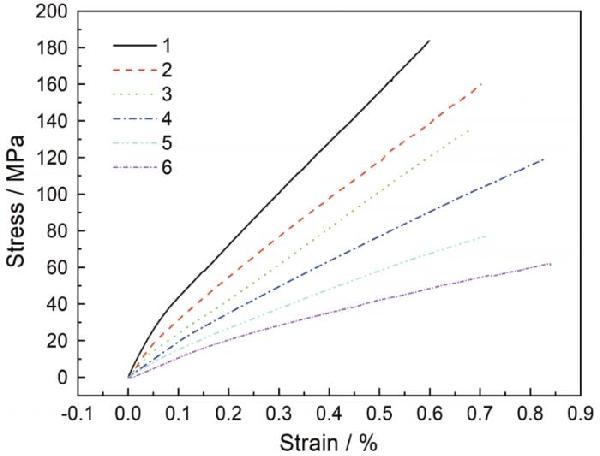

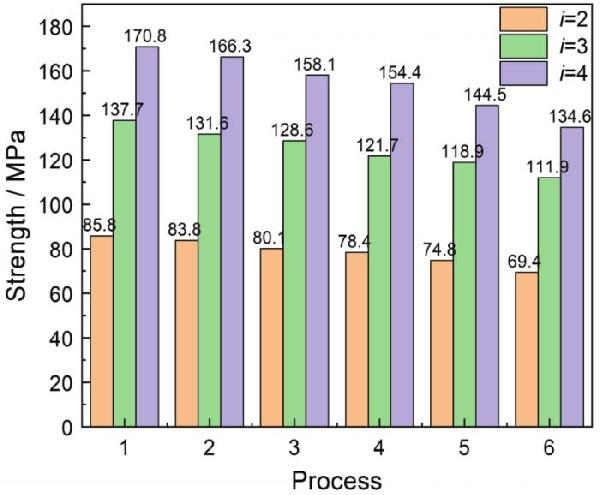

| Process id | Needling depth/mm | Needling density /needles·cm-2 | Interlayer density (layers)/cm | Tensile strength /MPa | CV |

|---|---|---|---|---|---|

| 1 | 13 | 22 | 13.5 | 179.2 | 6.43% |

| 2 | 13 | 35 | 13.5 | 165.0 | 9.68% |

| 3 | 15 | 22 | 13.5 | 131.9 | 8.74% |

| 4 | 15 | 35 | 13.5 | 123.0 | 10.4% |

| 5 | 18 | 22 | 14.2 | 72.2 | 7.30% |

| 6 | 18 | 35 | 15.2 | 62.9 | 10.3% |

| Process id | Volume reduction coefficientα | CV |

|---|---|---|

| 1 | 0.231 | 6.60% |

| 2 | 0.253 | 7.52% |

| 3 | 0.294 | 6.82% |

| 4 | 0.312 | 8.04% |

| 5 | 0.381 | 6.95% |

| 6 | 0.41 | 7.00% |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0