1 引言

由于具有優(yōu)異的力學(xué)性能如低的密度、高的強度和可調(diào)的彈性模量���,顆粒增強鋁基復(fù)合材料在汽車制造���、化學(xué)化工、航天工業(yè)等行業(yè)中具有很大的應(yīng)用前景[1,2]����。然而,增強相(通常是陶瓷顆?;蚪饘匍g化合物)的加入往往會嚴重損害復(fù)合材料的延展性和韌性。這種對延展性和韌性的損害主要歸咎于兩種可能的原因����。首先���,如果基體和增強相的界面結(jié)合不強,在變形過程中裂紋就容易沿著界面形核[3-5]����。其次,即使具有良好的界面結(jié)合����,一旦外部載荷達到一定臨界值,脆的陶瓷或者金屬間化合物顆粒非常容易斷裂[6-13]���。最近�,我們研發(fā)了一種由Fe-AlxFey核殼結(jié)構(gòu)增強的新型鋁基復(fù)合材料[12,14]�。這種增強相是在燒結(jié)過程中通過純鐵和純鋁之間的固相反應(yīng)在鋁基體中形成的[12,14]。與一些由陶瓷顆粒和純金屬間化合物顆粒增強的復(fù)合材料相比���,采用這種特殊核殼結(jié)構(gòu)作為增強相的復(fù)合材料同時擁有高的強度和壓縮延性(高達40%)[14]。然而�,由于殘留空隙的存在,其拉伸延性是非常低的(低于1%)���。這些殘留空隙主要是由相變過程中的體積膨脹和燒結(jié)過程中鋁和鐵之間的放熱反應(yīng)產(chǎn)生的����。

在這篇文章中,為了進一步提高此類新型復(fù)合材料的延展性����,我們采用同樣的方法用鈦代替鐵來制備Ti-Al3Ti核殼結(jié)構(gòu)增強鋁基復(fù)合材料。與大多數(shù)富Al金屬間化合物相比����,Al3Ti由于具有高的熔點(1623 K)、楊氏模量(~216 GPa)以及低的密度(3.4g/cm3)而具有吸引力[15]����。此外,鈦在鋁中具有低的擴散速率和溶解度����,以至于Al3Ti在高溫下會表現(xiàn)出低的粗化速率[15, 16]。更重要的是����,在形成Al3Ti的過程中體積改變和熱量釋放是相對較低的,這有助于復(fù)合材料獲得高的密度和低的孔隙度[17,18]���。

2 實驗

原料采用純度為99.8%�、平均粒徑為2 μm由氣霧化法制得的鋁粉和純度為99.5%、平均粒徑為40 μm的商用鈦粉���,鈦粉的體積分數(shù)為10%����。將加入酒精作為液體媒介的Ti 粉和Al 粉在行星式球磨機中球磨5h�,球磨機轉(zhuǎn)速為300 r/min。球磨時充入氬氣作為保護氣氛����,其中球磨混料中的球料比為5:1。將混合后的粉末在75℃干燥5 h���,然后在400 MPa壓力在室溫下將其單軸壓制成直徑為50 mm的生坯�。隨后�,為了進一步使生坯致密化,將其在等靜壓力為150 MPa下等靜保壓10 min�。將生坯置于石墨模具中進行加壓,加壓燒結(jié)分兩個階段�,分別為660℃熱壓5h和630℃熱壓5h, 壓力為10 MPa。復(fù)合材料的密度采用阿基米德方法進行測定�。復(fù)合材料的強度和延展性采用壓縮和拉伸實驗進行測定����。壓縮實驗的樣品為直徑為3 mm�、高度為 5mm的小圓柱�,測試設(shè)備為Instron 3369萬能測試機,壓頭的速度為1 mm/min���。拉伸樣品采用線切割加工成標距為8 mm���、端面為4×3 mm2,拉伸實驗也在Instron 3369萬能測試機上進行���,壓頭的速度為1 mm/min���。屈服強度采用補償0.2%進行確定。采用D/max2550pc X-ray對復(fù)合材料的相組成進行鑒定���。復(fù)合材料的微觀結(jié)構(gòu)采用配備有能譜分析的FEI Nova Nano230 掃描電鏡和Titan G2 60-300透射電鏡進行表征�。透射電鏡樣品采用聚焦離子束進行制備�。

3 結(jié)果分析與討論

3.1 物相與顯微組織

圖1a 是燒結(jié)樣品的XRD衍射圖譜。從圖中可以看出����,該復(fù)合材料包括三個物相���,分別是Al、Ti���、Al3Ti���。圖1b是復(fù)合材料的SEM圖片,表明大量的核殼結(jié)構(gòu)顆粒均勻的分布在Al基體中�。圖1c包含一張放大的SEM圖片和相應(yīng)的EDS分析。從圖中可以看出���,該復(fù)合材料由三種不同的相組成����,包括黑色的基體���、白色的核和灰色的殼�。EDS結(jié)果表明黑色的基體是純Al, 白色的核是純Ti, 而灰色的殼由71%的Al和29%的Ti組成����,表明這個核是原位形成的金屬間化合物Al3Ti。該復(fù)合材料的相對密度是95.7%,它高于用同樣的方法制備的Fe-AlxFey核殼結(jié)構(gòu)增強復(fù)合材料(大約92.8%)[15]����。然而����,從圖1c中可以看出少量的空隙仍然存在于靠近Al基體的金屬間化合物層中和Al基體中(在圖中分別用黑色和白色的箭頭標出)。在金屬間化合物層中的空隙主要是由于在燒結(jié)過程中Ti原子比Al原子擴散更快�,這種現(xiàn)象稱為柯肯達爾效應(yīng)。由于Ti擴散速度更快���,來自于相反方向的Al原子流并不能占據(jù)全部的Ti原子位置�,因此�,沿著Ti擴散流的相反方向會出現(xiàn)空位流的擴散來彌補Ti和Al擴散流之間的差異�。然后空位會向Ti一側(cè)擴散而Ti將會向Al側(cè)擴散���,這會導(dǎo)致界面沿著富Ti側(cè)移動而遠離富Al側(cè)����。如果在此過程中沒有充分的塑形流變�,空位將會在反應(yīng)層中聚集而成空隙[19-22]���。在Al基體中孔隙的存在可能是由于Al顆粒的氧化層和壓坯中的殘留空隙����。氧化層能夠通過阻礙元素擴散來顯著降低固相燒結(jié)能力,在生坯中的一些大的殘留孔隙難以通過燒結(jié)完全消失而殘留在燒結(jié)態(tài)的復(fù)合材料中[14,23]�。

圖1: (a) XRD衍射圖片���,(b)背散射SEM圖片����,(c)高倍數(shù)的SEM圖片和相應(yīng)的能譜分析���。

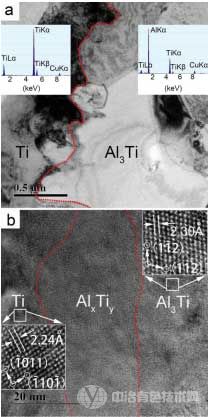

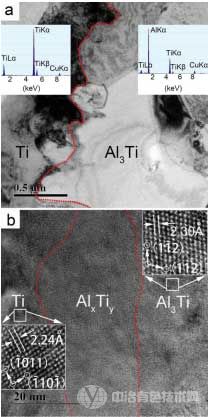

圖2a展示的是Ti-Al3Ti界面的TEM照片和相應(yīng)的能譜分析�。從圖中可以看出�,原位生成的界面干凈并結(jié)合緊密�。α-Ti 通常被認為是“開放性”金屬,其擁有比普通的密排立方金屬大的多的電子/原子半徑比[21]����。因此Al能夠間隙固溶在α-Ti中并借助間隙固溶機制加速擴散�,這有助于Ti-Al3Ti界面的緊密結(jié)合。圖2b是界面的高分辨TEM圖片���,其表明在α-Ti與Al3Ti之間存在一個過渡區(qū)�。在Ti 和Al3Ti的小塊區(qū)域被進一步放大并嵌入圖2b中�,在這兩個放大的圖中兩相的晶格參數(shù)也被標注出來了����。這個過渡區(qū)是模糊的����,這通常歸咎于兩個原因����。第一,根據(jù)Al-Ti二元相圖����,在靠近Ti核的一側(cè)其他的金屬間化合物也有可能生成[24];第二�,隨著燒結(jié)時間的增加,Al3Ti有可能轉(zhuǎn)變成其他的金屬間化合物[20]�。Al3Ti與Al之間具有強的界面結(jié)合是由于Al3Ti與Al的晶體結(jié)構(gòu)相對匹配很好�,四方結(jié)構(gòu)的Al3Ti(a=0.3848 nm and c=0.8596 nm)與α-Al的晶體結(jié)構(gòu)是相當?shù)?��。這就使得在Al3Ti在a和c方向上的界面應(yīng)變和 是較小的[11]�。這樣的計算方法使得我們能夠得出α-Al將傾向于與Al3Ti形成一種共格的界面�。因此,在增強相與基體之間的界面是足以將外部的載荷有效從軟的Al基體傳遞到增強相上���。

圖2: (a) TEM圖片和相應(yīng)能譜分析,(b) Ti/Al3Ti界面的TEM高分辨圖片�。

正如圖1b中所示����,具有核殼結(jié)構(gòu)的顆粒均勻分布在Al基體中并且金屬間化合物層的厚度大約為2 μm。圖2也顯示共格的界面干凈并且結(jié)合緊密�,能夠有效的將外部載荷從基體傳遞到增強相上�。一但應(yīng)力集中達到一個臨界值�,脆的Al3Ti層就會斷裂并且使得微裂紋形核���。然而���,當裂紋在擴展的過程中接觸到軟的Al基體和Ti核����,裂紋的尖端就會鈍化����,從而阻止裂紋的擴展并提高延展性。

3.2 力學(xué)性能

圖3a展示的是室溫下復(fù)合材料的壓縮應(yīng)力-應(yīng)變曲線�。與采用同樣制備工藝制得的純Al的壓縮力學(xué)性能(屈服強度大約93 MPa、延展性大約46%)相比����,復(fù)合材料的屈服強度已經(jīng)增加到大約197 MPa���,并且具有更好的延展性����。這個令人興奮的結(jié)果主要是歸功于原位形成的核殼結(jié)構(gòu)顆粒和強的界面結(jié)合���。圖3b展示的是復(fù)合材料的室溫拉伸應(yīng)力-應(yīng)變曲線����。從圖中可以看出����,它的拉伸屈服強度�、最終拉伸強度����、拉伸延展性分別是大約156 MPa����、172 MPa、~5%�,這遠低于該復(fù)合材料的壓縮力學(xué)性能。然而�,相比于用Fe-AlxFey核殼結(jié)構(gòu)增強的Al基復(fù)合材料(延展性低于1%)����,該復(fù)合材料的拉伸力學(xué)性能(特別是延展性)已經(jīng)獲得了巨大的提高。

圖3: (a) 室溫壓縮曲線����,(b) 室溫拉伸曲線���。

與采用Fe-AlxFey核殼結(jié)構(gòu)增強的復(fù)合材料相比����,這項工作中的Ti-Al3Ti核殼結(jié)構(gòu)增強的復(fù)合材料具有更好的壓縮和拉伸延展性,這主要歸功于以下三個原因���。第一���,界面共格并且界面結(jié)合緊密����,使得其可以將更大的載荷從基體傳遞到增強相上;第二,金屬間化合物層的厚度更薄����,前面的研究已經(jīng)表明厚的反應(yīng)層對復(fù)合材料的性能是有害的�,因為它本征容易形成微裂紋源[10]����。在厚的反應(yīng)層中,形核的裂紋可能能夠毫無阻礙地在脆性區(qū)域擴散或者沿著反應(yīng)層擴散[10, 25];第三�,由于純Al和純Ti在原位反應(yīng)中具有更少的熱量釋放和體積膨脹,使得該復(fù)合材料具有更高的密度����。

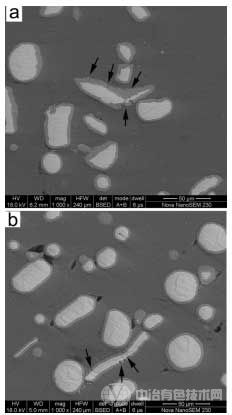

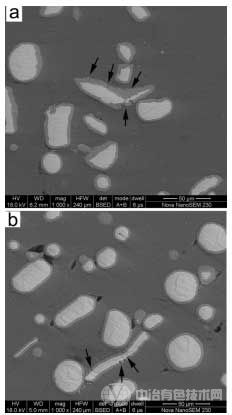

圖4是該復(fù)合材料在壓縮和拉伸后靠近斷裂面的SEM圖片。從圖中可以看出�,在變形過程中形核的裂紋都被有效限制在金屬間化合物殼層中(如圖中黑色箭頭所示)。從圖中還可以看出���,一些大的空洞能夠在拉伸斷裂的樣品中觀察到�,而在壓縮斷裂的樣品中觀察不到����。

圖4: 靠近斷裂面附近的背散射SEM圖片(a) 壓縮斷裂后,(b) 拉伸斷裂后�。

在這些結(jié)果中,也應(yīng)該注意到該復(fù)合材料在拉伸狀態(tài)下的強度和延展性比壓縮狀態(tài)下要低�,這主要是歸咎于不同的應(yīng)力狀態(tài)。在壓縮實驗中����,復(fù)合材料中的空洞和微孔在壓縮應(yīng)力的作用下能夠閉合����。因此在壓縮后的基體中很難觀察到孔洞和微孔(如圖4a所示)����,并且復(fù)合材料也表現(xiàn)出更高的強度和延展性。在拉伸狀態(tài)下���,復(fù)合材料中的空洞和微孔容易發(fā)展成為更大尺寸的孔洞(如圖4b所示)�。這些大尺寸的孔洞容易發(fā)展成裂紋,從而減小復(fù)合材料的強度和延展性����。我們的研究表明Ti-Al3Ti核殼結(jié)構(gòu)顆粒增強的Al基復(fù)合材料具有良好的性能,包括高的壓縮強度和延展性����,相對好的拉伸強度和延展性。并且�,我們也可以得出結(jié)論,只要能夠控制孔隙度和金屬間化合物層的厚度�,復(fù)合材料的力學(xué)性能將會得到進一步的提高。

4 結(jié)論

(1)采用傳統(tǒng)的粉末冶金方法能夠成功的制備一種以Ti-Al3Ti核殼結(jié)構(gòu)作為增強相的Al基復(fù)合材料。

(2)由于原位形成的界面結(jié)合緊密以及特殊的增強相結(jié)構(gòu)����,該復(fù)合材具有高的壓縮強度和延展性���。

(3)盡管在拉伸狀態(tài)下復(fù)合材料中的孔洞和微孔容易發(fā)展成更大尺寸的孔洞���,該復(fù)合材料依然表現(xiàn)出良好的力學(xué)性能。

(4)該新型復(fù)合材料的制備為解決金屬基復(fù)合材料中強度和塑形的矛盾提供了一種可能的解決方案���,并為生產(chǎn)對材料綜合性能要求較高的部件提供了選材參考����。

致謝

該項目得到了國家自然科學(xué)基金(51301206)的支持,在此表示感謝�。

參考文獻:

[1] M.K. Surappa, Sadhana-Acad P Eng S, 28 (2003) 319-334.

[2] J.M. Torralba, C.E. da Costa, F. Velasco, J Mater Process Tech, 133 (2003) 203-206.

[3] H. Abdizadeh, M.A. Baghchesara, Ceramics International, 39 (2013) 2045-2050.

[4] S.J. Hong, H.M. Kim, D. Huh, C. Suryanarayana, B.S. Chun, Mat Sci Eng A, 347 (2003) 198-204.

[5] K.M. Shorowordi, T. Laoui, A.S.M.A. Haseeb, J.P. Celis, L. Froyen, J Mater Process Tech, 142 (2003) 738-743.

[6] V.A. Chianeh, H.R.M. Hosseini, M. Nofar, J Alloy Compd, 473 (2009) 127-132.

[7] I.S. Lee, P.W. Kao, N.J. Ho, Intermetallics, 16 (2008) 1104-1108.

[8] M. Nofar, H.R.M. Hosseini, N. Kolagar-Daroonkolaie, Mater Design, 30 (2009) 280-286.

[9] Z.Y.Ma, S.C. Tjong, Mat Sci Eng, 29 (2000) 49-113.

[10] L.M. Tham, M. Gupta, L. Cheng, Acta Mater, 49 (2001) 3243-3253.

[11] X.M. Wang, A. Jha, R. Brydson, Mat Sci Eng A, 364 (2004) 339-345.

[12] Y. Xue, R.J. Shen, S. Ni, M. Song, D.H. Xiao, J Alloy Compd, 618 (2015) 537-544.

[13] P. Yu, Z. Mei, S.C. Tjong, Mater Chem Phys, 93 (2005) 109-116.

[14] Y.C. Wang, M. Song, S. Ni, Y. Xue, Mater Design, 56 (2014) 405-408.

[15] S.H. Wang, P.W. Kao. C.P. Chang, Scripta Mater, 40 (1999) 289–295.

[16] C.J. Hsu, C.Y. Chang, P.W. Kao, N.J. Ho, C.P. Chang, Acta Mater, 54 (2006) 5241-5249.

[17] L.M. Peng, H. Li, J.H. Wang, Mat Sci Eng A, 406 (2005) 309-318.

[18] R. Santandrea, R. Berhrens, M. King, Materials Research Society, 81 (1987) 467-472.

[19] Y. He, Y. Jiang, N.P. Xu, J. Zou, B.Y. Huang, C.T. Liu, P.K. Liaw, Adv Mater, 19 (2007) 2102-2016.

[20] J.G. Luo, V.L. Acoff, Weld Journal, 79 (2000) 239s-243s.

[21] Y. Mishin, C. Herzig, Acta Mater, 48 (2000) 589-623.

[22] C.A.C. Sequeira, L. Amaral, Trans. Nonferrous Met. China 24 (2014) 1-11.

[23] K.A. Nazari, A. Nouri, T. Hilditch, Mater Lett, 140 (2015) 55-58.

[24] L.M. Peng, J.H. Wang, H. Li, J.H. Zhao, L.H. He, Scripta Mater, 52 (2005) 243-248.

[25] T. Iseki, T. Kameda, T. Maruyama, Journal of Materials Science, 19 (1984) 1692-1698.

聲明:

“Ti-Al3Ti 核殼結(jié)構(gòu)增強鋁基復(fù)合材料的制備與力學(xué)性能” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人�。僅供學(xué)習(xí)研究���,如用于商業(yè)用途���,請聯(lián)系該技術(shù)所有人�。

我是此專利(論文)的發(fā)明人(作者)

1280

編輯:中冶有色技術(shù)網(wǎng)

來源:中南大學(xué)

1280

編輯:中冶有色技術(shù)網(wǎng)

來源:中南大學(xué)

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日