全部

▼

搜索

熱搜:

位置:中冶有色 >

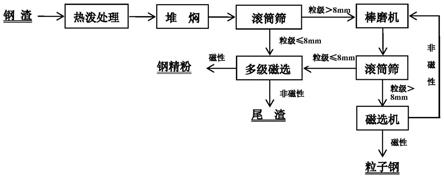

> 鋼渣處理工藝及其所得尾渣的應(yīng)用的制作方法

916

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:西寧特殊鋼股份有限公司

916

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:西寧特殊鋼股份有限公司

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日