全部

▼

搜索

熱搜:

位置:中冶有色 >

> 鎳基高溫合金GH3536帶箔材的再結(jié)晶與晶粒長大行為

292

編輯:中冶有色技術(shù)網(wǎng)

來源:王昊,崔君軍,趙明久

292

編輯:中冶有色技術(shù)網(wǎng)

來源:王昊,崔君軍,趙明久

| Elements | C | Cr | Fe | W | Mn | Co | Mo | Ni |

|---|---|---|---|---|---|---|---|---|

| Content | 0.073 | 21.57 | 17.76 | 0.67 | 0.37 | 1.72 | 8.77 | Bal. |

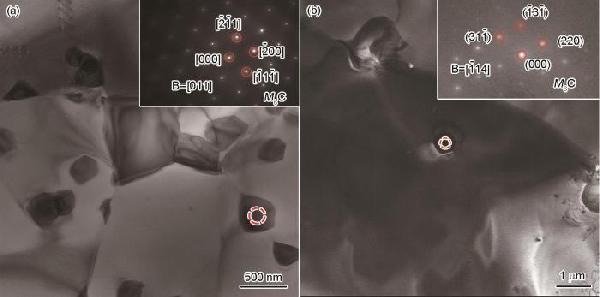

| Elements | Ni | Cr | Fe | Mo | C | W | Si |

|---|---|---|---|---|---|---|---|

| Matrix | 45.5 | 22.0 | 18.1 | 6.7 | 6.7 | 0.8 | 0.2 |

| Particle | 19.1 | 16.4 | 8.0 | 41.3 | 11.2 | 3.2 | 0.9 |

| Temperature / ℃ | 200 μm | 100 μm | 50 μm |

|---|---|---|---|

| 1050 | - | D=0.583t0.3387 | D=0.736t0.2936 |

| 1080 | D=0.761t0.3495 | D=0.374t0.4241 | D=0.732t0.3204 |

| 1100 | D=1.412t0.2864 | D=3.962t0.1477 | D=1.348t0.2700 |

| 1150 | D=22.88t0.1601 | D=18.58t0.1724 | D=4.871t0.2785 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日