全部

▼

搜索

熱搜:

位置:中冶有色 >

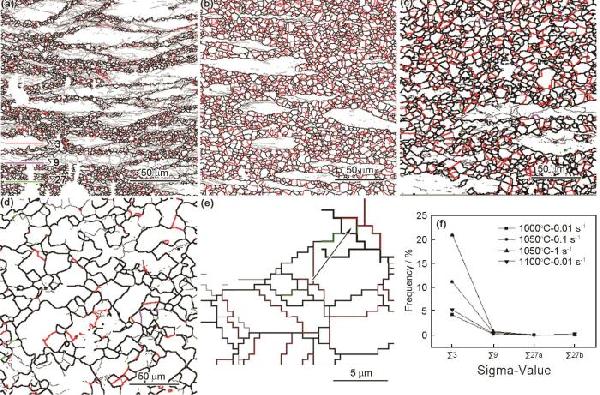

> 高溫合金GH4169的動態(tài)再結(jié)晶和組織演化機制

824

編輯:中冶有色技術(shù)網(wǎng)

來源:于森,陳樂利,羅銳,袁志鐘,王爽,高佩,程曉農(nóng)

824

編輯:中冶有色技術(shù)網(wǎng)

來源:于森,陳樂利,羅銳,袁志鐘,王爽,高佩,程曉農(nóng)

| Elements | Ni | Fe | Cr | Nb | Ti | Al | Mo |

|---|---|---|---|---|---|---|---|

| Mass fraction, % | 53.20 | 20.25 | 17.59 | 3.34 | 0.88 | 0.56 | 2.81 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日