全部

▼

搜索

熱搜:

位置:中冶有色 >

> Zr-2合金表面ZrO2/Cr復合膜的高溫蒸汽氧化行為

614

編輯:中冶有色技術(shù)網(wǎng)

來源:王興平,薛文斌,王文選

614

編輯:中冶有色技術(shù)網(wǎng)

來源:王興平,薛文斌,王文選

| Temperature/℃ | Bare Zr-2 | ZrO2/Cr-coated Zr-2 | ||||||

|---|---|---|---|---|---|---|---|---|

| Ⅰ | Ⅱ | Ⅰ | Ⅱ | |||||

| Kn | n | Kn | n | Kn | n | Kn | n | |

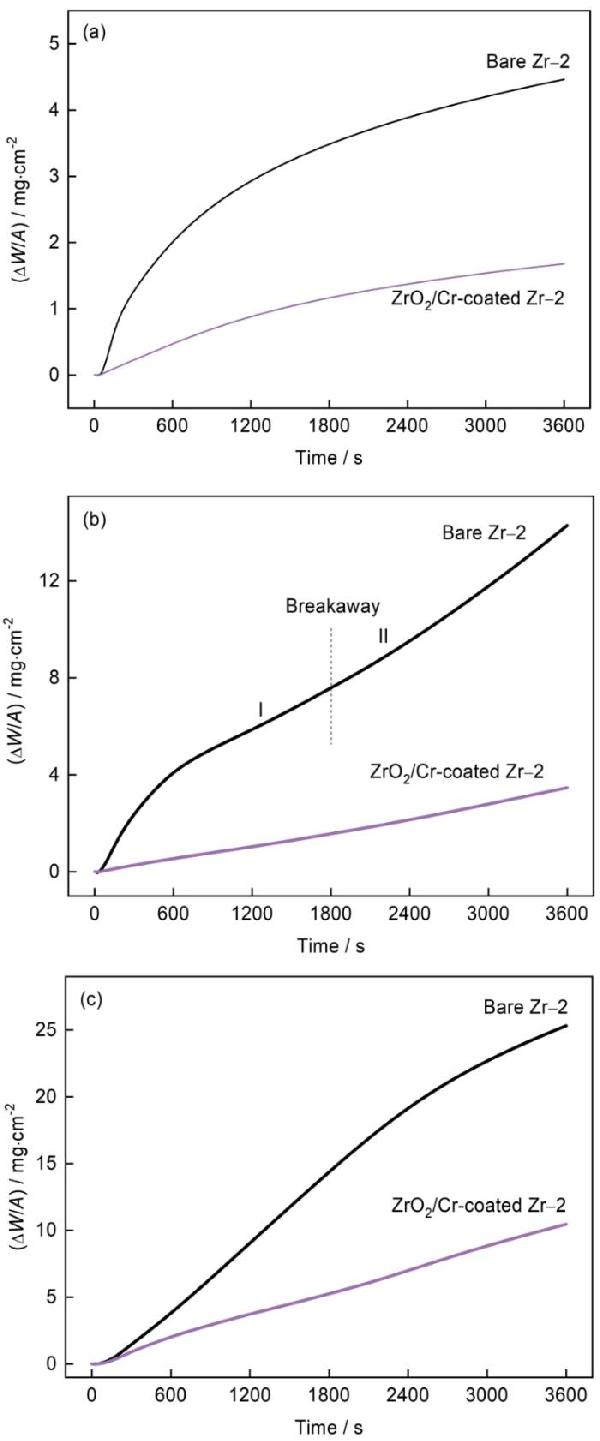

| 900 | 2.67×10-2 | 3 | - | - | 8.60×10-4 | 2 | - | - |

| 1000 | 3.18×10-2 | 2 | 3.74×10–3 | 1 | 9.49×10-4 | 1 | - | - |

| 1100 | 2.01×10-1 | 2 | - | - | 2.88×10-3 | 1 | - | - |

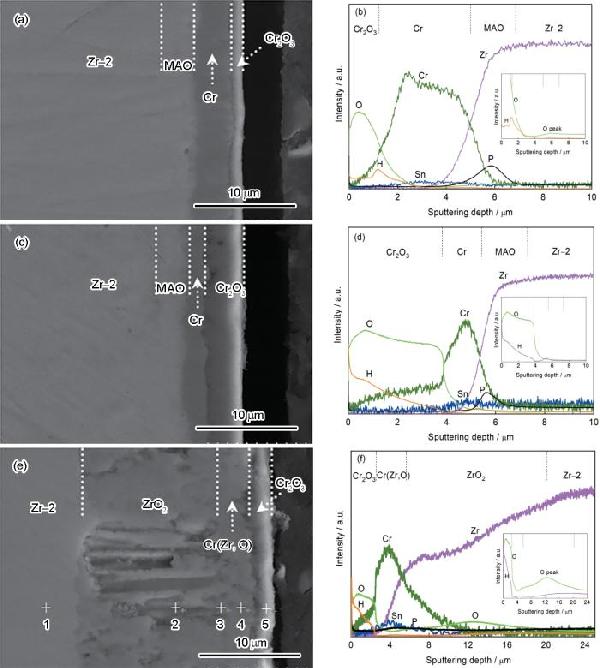

| Element | Point 1 | Point 2 | Point 3 | Point 4 | Point 5 |

|---|---|---|---|---|---|

| Zr | 70.99 | 35.97 | 37.81 | 15.14 | 2.38 |

| Sn | 0.63 | 0.35 | 0.54 | 0.19 | 0.10 |

| Cr | 0.15 | 0.28 | 7.22 | 53.58 | 21.82 |

| O | 28.24 | 63.40 | 54.43 | 31.09 | 75.70 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日