全部

▼

搜索

熱搜:

位置:中冶有色 >

> 熱等靜壓對(duì)第三代單晶高溫合金DD33顯微組織和持久性能的影響

1146

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:何禹鋒,王莉,王棟,王紹鋼,盧玉章,谷阿山,申健,張健

1146

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:何禹鋒,王莉,王棟,王紹鋼,盧玉章,谷阿山,申健,張健

| Alloy | Cr | Co | W | Mo | Al | Ta | Re | Ni |

|---|---|---|---|---|---|---|---|---|

| DD33 | 3.5 | 9.0 | 6.0 | 1.5 | 6.0 | 8.0 | 4.0 | Bal. |

| Specimen | State | Heat treatment process |

|---|---|---|

| AC | As-cast | - |

| SHT | Standard heat treatment | 1335℃/10 h/AC*+1180℃/4 h/AC*+870℃/24 h/AC* |

| AH | As-cast+HIP | 1310℃/120 MPa/4 h |

| AHS1 | As-cast+HIP+solution treatment 1 | 1310℃/120 MPa/4 h+1325℃/2 h/AC* |

| AHS2 | As-cast+HIP+solution treatment 2 | 1310℃/120 MPa/4 h+1325℃/6 h/AC* |

| AHS3 | As-cast+HIP+solution treatment 3 | 1310℃/120 MPa/4 h+1325℃/10 h/AC* |

| AHS3HT1 | As-cast+HIP+solution treatment 3+heat treatment 1 | 1310℃/120 MPa/4 h+1325℃/10 h/AC* +1120℃/4 h/AC*+870℃/24 h/AC* |

| AHS3HT2 | As-cast+HIP+solution treatment 3+heat treatment 2 | 1310℃/120 MPa/4 h+1325℃/10 h/AC* +1150℃/4 h/AC*+870℃/24 h/AC* |

| AHS3HT3 | As-cast+HIP+solution treatment 3+heat treatment 3 | 1310℃/120 MPa/4 h+1325℃/10 h/AC* +1180℃/4 h/AC*+870℃/24 h/AC* |

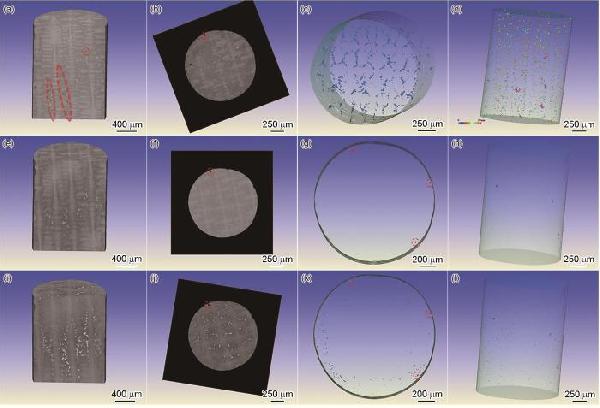

| Parameter | Xradia Versa XRM-500 |

|---|---|

| Energy | 120 kV |

| Voxel resolution | 1.5 μm |

| Scan time | 9 h |

| Field of view | 1.5 mm×1.5 mm×2.0 mm |

| Number of projections | 1600~2000 (360° rotation) |

| Exposure time | 8 s |

| Detector binning | ×2 |

| Test condition | State | Stress rupture lifetime, t/h | Elongation, δ/% |

|---|---|---|---|

| 850℃/650 MPa | HRS (SHT) | 76.4 | 18.3 |

| HIP (AHS3HT3) | 95.3 | 27.6 | |

| 1100℃/170 MPa | HRS (SHT) | 38.8 | 27.0 |

| HIP (AHS3HT3) | 51.9 | 33.1 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日