全部

▼

搜索

熱搜:

位置:中冶有色 >

> 不同熱解碳界面層厚度C/ZrC-SiC復(fù)合材料燒蝕性能及其機(jī)理

784

編輯:中冶有色技術(shù)網(wǎng)

來源:楊曉輝,李克智,白龍騰,郭亞威

784

編輯:中冶有色技術(shù)網(wǎng)

來源:楊曉輝,李克智,白龍騰,郭亞威

| Sample | Weight before deposition/g | Weight after deposition/g | Relative weight gain rate/% | Estimated thickness of interface layer/μm |

|---|---|---|---|---|

| S5 | 112 | 114 | 1.79 | 0.03 |

| S15 | 108 | 121 | 12.04 | 0.21 |

| S30 | 116 | 152 | 31.03 | 0.50 |

| S50 | 118 | 185 | 56.78 | 0.88 |

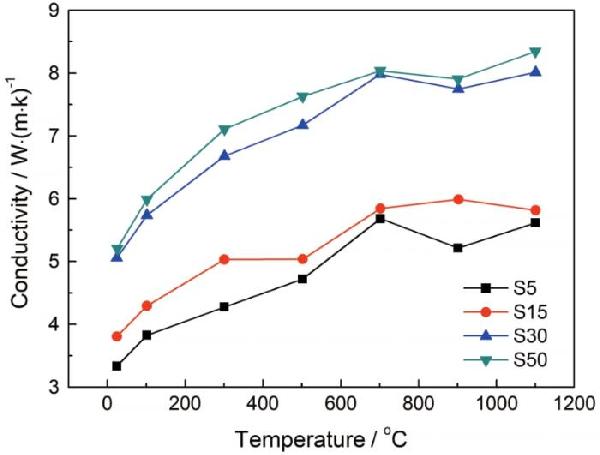

| Sample | PyC/% | PIP-SiC/% | PIP-ZrC/% | Density/g·cm-3 | Open porosity/% |

|---|---|---|---|---|---|

| S5 | 0.44 | 63.02 | 11.77 | 1.99±0.04 | 22.77±1.82 |

| S15 | 3.42 | 62.07 | 9.99 | 1.95±0.02 | 22.42±0.74 |

| S30 | 9.93 | 59.65 | 8.16 | 1.94±0.01 | 20.77±1.87 |

| S50 | 22.44 | 51.88 | 8.39 | 1.88±0.02 | 19.45±1.33 |

| Sample | Mass ablation rates/mg·s-1 | Linear ablation rates/μm·s-1 | Maximum ablation temperature/℃ | |||

|---|---|---|---|---|---|---|

| 20 s | 60 s | 20 s | 60 s | 20 s | 60 s | |

| S5 | -1.59 | 1.62 | 7.08 | 5.38 | 2394 | 2385 |

| S15 | -1.12 | 1.22 | 6.83 | 3.80 | 2382 | 2382 |

| S30 | -0.84 | 1.13 | 3.00 | 7.44 | 2359 | 2356 |

| S50 | -1.46 | 1.08 | 4.02 | 4.66 | 2323 | 2325 |

| Sample | Mechanical scouring resistance | Oxidation and ablation resistance | Remarks |

|---|---|---|---|

| S5 | ★ | ★★★★ | ★the more, the stronger their ability |

| S15 | ★★ | ★★★ | |

| S30 | ★★★★ | ★ | |

| S50 | ★★★ | ★★ |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日