全部

▼

搜索

熱搜:

803

編輯:中冶有色技術網(wǎng)

來源:郝劍,劉芳,楊樹林,姚曉雨,孫文儒

803

編輯:中冶有色技術網(wǎng)

來源:郝劍,劉芳,楊樹林,姚曉雨,孫文儒

| Melting rate | Position | Ti | Nb | Mg | N | O | S |

|---|---|---|---|---|---|---|---|

| LMR | Edge | 1.03 | 5.35 | <0.003 | 0.0090 | 0.0009 | <0.0005 |

| Center | 1.03 | 5.36 | <0.003 | 0.0060 | 0.0014 | <0.0005 | |

| LMR+1 kg/min | Edge | 0.96 | 5.37 | <0.003 | 0.0062 | 0.0009 | <0.0005 |

| Center | 0.98 | 5.40 | <0.003 | 0.0071 | 0.0013 | <0.0005 |

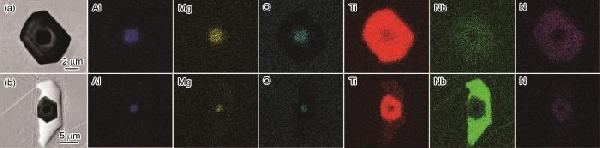

| Inclusion type | O | N | C | Al | Ti | Ca | F | Mg | Nb | Ni | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fluoride | 29.28 | - | - | 9.52 | 13.89 | 9.23 | 15.61 | 5.86 | - | 10.61 | 2.69 | 3.31 |

| Oxide | 13.59 | - | - | 1.99 | 49.86 | 10.05 | - | - | - | 14.31 | 5.22 | 4.99 |

| Nitride | - | 18.38 | 5.15 | - | 58.37 | - | - | - | 14.17 | 2.22 | 1.06 | 0.64 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0