全部

▼

搜索

熱搜:

位置:中冶有色 >

> 鎳基高溫合金定向凝固用陶瓷型殼粘砂反應(yīng)

753

編輯:中冶有色技術(shù)網(wǎng)

來源:石振威,鄭偉,盧玉章,張功,申健

753

編輯:中冶有色技術(shù)網(wǎng)

來源:石振威,鄭偉,盧玉章,張功,申健

| C | Cr | Co | W | Mo | Al | Ti | Ta | Ni |

|---|---|---|---|---|---|---|---|---|

| 0.1 | 12.0 | 9.0 | 4.0 | 2.0 | 3.4 | 4.0 | 4.9 | Bal. |

| Al2O3 | SiO2 | Fe2O3 | Na2O |

|---|---|---|---|

| 95.15 | 4.07 | 0.06 | 0.19 |

| Powder | D10/μm | D50/μm | D90/μm |

|---|---|---|---|

| W7 | 1.30 | 6.69 | 11.26 |

| W14 | 5.55 | 12.33 | 20.86 |

| W28 | 1.64 | 22.70 | 67.56 |

| Cr2O3 | 0.89 | 1.98 | 4.97 |

| Level | Factor | |||

|---|---|---|---|---|

|

A (Fine powder) |

B(W28) |

C (Cr2O3/kg) |

D (Temperature/℃) |

|

| 1 | 1(W7) | 1 | 0.2 | 900 |

| 2 | 1(W14) | 2 | 0.4 | 1000 |

| 3 | 0 | 3 | 0.6 | 1100 |

| No. |

A /kg |

B /kg |

C /kg |

D /℃ |

Results | |||

|---|---|---|---|---|---|---|---|---|

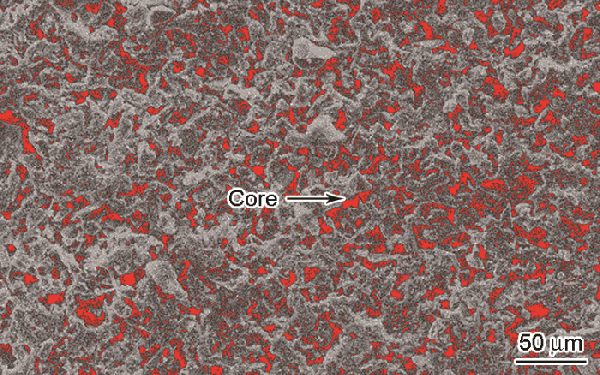

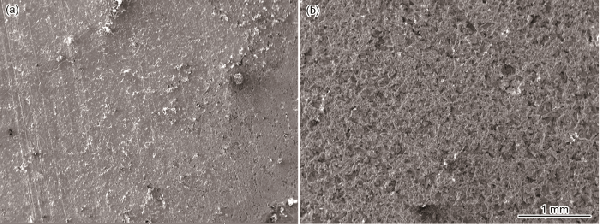

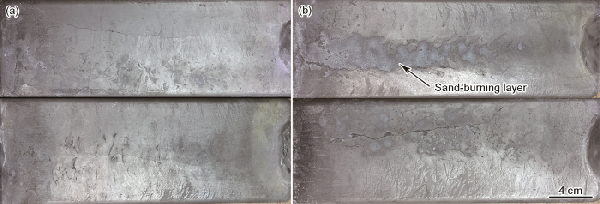

| Sand-burning proportion/% | Surface roughness Ra/μm | Porosity/% | ||||||

| 1 | W7 | 5.0 | 5.0 | 0.2 | 900 | 0.78 | 2.21 | 8.16 |

| 2 | 3.3 | 6.6 | 0.4 | 1000 | 2.51 | 2.06 | 7.92 | |

| 3 | 2.5 | 7.5 | 0.6 | 1100 | 3.17 | 2.64 | 4.21 | |

| 4 | W14 | 5.0 | 5.0 | 0.4 | 1100 | 6.15 | 2.79 | 17.73 |

| 5 | 3.3 | 6.6 | 0.6 | 900 | 4.74 | 2.05 | 16.08 | |

| 6 | 2.5 | 7.5 | 0.2 | 1000 | 2.71 | 2.90 | 14.26 | |

| 7 | - | 10.0 | 0.6 | 1000 | 4.36 | 3.27 | 17.31 | |

| 8 | 10.0 | 0.2 | 1100 | 3.10 | 1.93 | 23.74 | ||

| 9 | 10.0 | 0.4 | 900 | 6.66 | 2.81 | 26.22 | ||

| Indicator | Factor | K1 | K2 | K3 | R |

|---|---|---|---|---|---|

| Sand-burning proportion/% | A | 6.46 | 13.60 | 14.12 | 7.66 |

| B | 11.29 | 10.35 | 12.54 | 2.19 | |

| C | 6.59 | 15.32 | 12.27 | 8.73 | |

| D | 12.18 | 9.58 | 12.42 | 2.84 | |

| Surface roughness Ra/μm | A | 6.91 | 7.75 | 8.00 | 1.09 |

| B | 8.27 | 6.04 | 8.35 | 2.31 | |

| C | 7.04 | 7.66 | 7.95 | 0.91 | |

| D | 7.07 | 8.23 | 7.36 | 1.16 | |

| Porosity/% | A | 20.29 | 48.07 | 67.27 | 46.98 |

| B | 43.20 | 47.74 | 44.69 | 4.54 | |

| C | 46.16 | 51.87 | 37.60 | 14.27 | |

| D | 50.46 | 39.49 | 45.68 | 10.97 |

| Reactions | △Gf at 1800 K/kJ·mol-1 |

|---|---|

| 2Al+Cr2O3→Al2O3+2Cr | -221.7 |

| 4Al+3SiO2→ 2Al2O3+3Si | -105.3 |

| Ti+SiO2→ TiO2+Si | -47.6 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對 0

反對 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日