全部

▼

搜索

熱搜:

位置:中冶有色 >

> Al-5.4Zn-2.6Mg-1.4Cu合金板材的低周疲勞行為

329

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:王冠一,車(chē)欣,張浩宇,陳立佳

329

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:王冠一,車(chē)欣,張浩宇,陳立佳

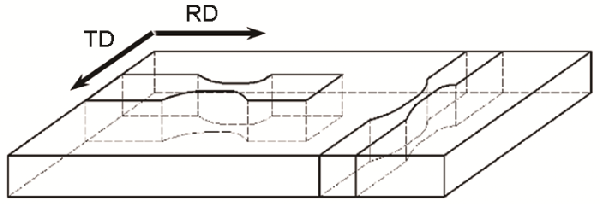

| Sampling directions |

K’ /MPa |

n’ |

ε’f /% |

c |

σ’f /MPa |

b |

| RD | 732.3 | 0.072 | 161.7 | -1.63 | 1267.0 | -0.14 |

| TD | 733.0 | 0.066 | 23.7 | -1.52 | 1104.3 | -0.13 |

| Sampling direction | Δεt /2=0.4% | Δεt /2=0.5% | Δεt /2=0.6% | Δεt /2=0.7% | Δεt /2=0.8% |

| RD | 282.5 | 376.8 | 417.5 | 435.6 | 449.8 |

| TD | 305.6 | 393.0 | 435.4 | 454.1 | 467.5 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日