全部

▼

搜索

熱搜:

位置:中冶有色 >

> 電子束冷床熔煉TC4鈦合金的熱變形行為

758

編輯:中冶有色技術(shù)網(wǎng)

來源:王偉,宮鵬輝,張浩澤,史亞鳴,王萌,張曉鋒,王快社

758

編輯:中冶有色技術(shù)網(wǎng)

來源:王偉,宮鵬輝,張浩澤,史亞鳴,王萌,張曉鋒,王快社

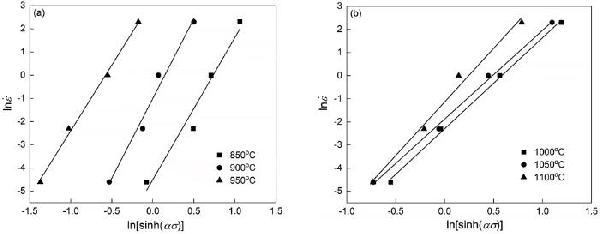

| Q/kJ·mol-1 | ||

|---|---|---|

| α+β | β | |

| EB(This paper) | 746.334 | 177.841 |

| VAR [21] | 564.05 | 300.2 |

| VAR[22] | 330.86 | 267.77 |

| VAR4[6] | 677.37 | 267.36 |

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日