全部

▼

搜索

熱搜:

位置:中冶有色 >

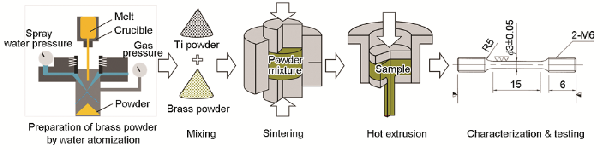

> 鈦增強(qiáng)Cu40Zn黃銅合金的粉末冶金制備及其力學(xué)性能

1111

編輯:中冶有色技術(shù)網(wǎng)

來源:馬晨,張鑫,潘登,鄭飛洋,李樹豐

1111

編輯:中冶有色技術(shù)網(wǎng)

來源:馬晨,張鑫,潘登,鄭飛洋,李樹豐

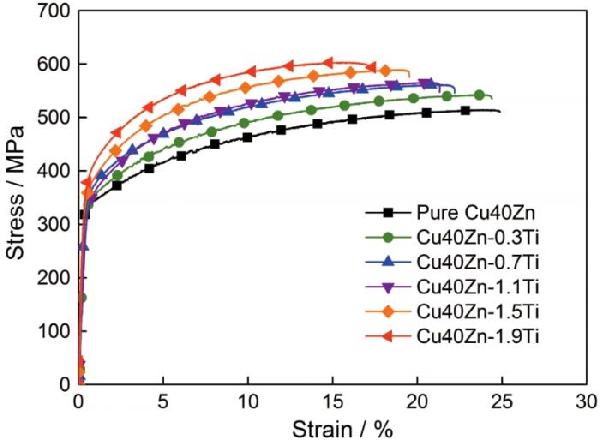

| Materials |

YS /MPa |

UTS /MPa |

Elongation /% |

Hardness /HV0.2 |

|---|---|---|---|---|

| Cu40Zn | 335 | 519 | 24.5 | 132 |

| Cu40Zn-0.3Ti | 336 | 549 | 23.0 | 136 |

| Cu40Zn-0.7Ti | 343 | 562 | 22.2 | 143 |

| Cu40Zn-1.1Ti | 347 | 573 | 21.0 | 147 |

| Cu40Zn-1.5Ti | 352 | 587 | 19.3 | 154 |

| Cu40Zn-1.9Ti | 375 | 602 | 17.7 | 163 |

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日