權(quán)利要求

1.一種利用鋰云母冶煉渣吸附水體中鉛離子的方法���,其特征在于,所述方法包括:

S1���、將鋰云母冶煉渣烘干;

S2�����、將步驟S1中烘干后的鋰云母冶煉渣進行研磨篩分至-100目占100%��,得到吸附材料�����,待用;

S3���、將步驟S2中得到的吸附材料加入含鉛離子廢水中,置于水浴恒溫搖床中��,進行吸附;

S4�����、將步驟S3中吸附后的溶液過濾��,得到凈化后廢水���。

2.根據(jù)權(quán)利要求1所述的利用鋰云母冶煉渣吸附水體中鉛離子的方法,其特征在于��,所述步驟S1中鋰云母冶煉渣烘干至水分含量不超過0.1%��。

3.根據(jù)權(quán)利要求1所述的利用鋰云母冶煉渣吸附水體中鉛離子的方法��,其特征在于,所述步驟S3中含鉛離子廢水中鉛離子濃度為600~3000 mg/L��。

4.根據(jù)權(quán)利要求1所述的利用鋰云母冶煉渣吸附水體中鉛離子的方法��,其特征在于���,所述步驟S3中吸附材料質(zhì)量與含鉛廢水體積的固液比為5:1~20:1���。

5.根據(jù)權(quán)利要求1所述的利用鋰云母冶煉渣吸附水體中鉛離子的方法,其特征在于�����,所述步驟S3中水浴恒溫搖床溫度為20~60℃���,轉(zhuǎn)速為250 r/min�����。

6.根據(jù)權(quán)利要求1所述的利用鋰云母冶煉渣吸附水體中鉛離子的方法���,其特征在于,所述步驟S3中在水浴恒溫搖床中振蕩吸附60~120分鐘。

7.根據(jù)權(quán)利要求1所述的利用鋰云母冶煉渣吸附水體中鉛離子的方法�����,其特征在于�����,所述步驟S4中得到的凈化后廢水中鉛離子含量低于0.5 mg/L�����。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及廢水重金屬處理技術(shù)領(lǐng)域�����,特別是指一種利用鋰云母冶煉渣吸附水體中鉛離子的方法���。

背景技術(shù)

[0002]廢水中含有的鉛離子是一種有毒重金屬離子,對人體健康和生態(tài)環(huán)境具有嚴重的危害���。去除廢水中的鉛離子是環(huán)境保護和水資源再利用的重要任務(wù)之一�����。含鉛廢水的傳統(tǒng)處理方法主要包括:化學(xué)沉淀法���、膜分離法��、離子交換法和吸附法等��?�;瘜W(xué)沉淀法雖設(shè)備簡單���、操作方便,卻伴隨高成本��、大量污泥產(chǎn)生及潛在的二次污染風(fēng)險;膜分離法的優(yōu)點在于設(shè)備簡單���、操作方便��、吸附效率高���,處理后的水具有可回用性,但造價成本過高��,膜材料穩(wěn)定性差��。離子交換法可以處理容量較大的含鉛廢水�����,無二次污染產(chǎn)生,但其反應(yīng)周期長���,運行成本高��。吸附法具有操作簡便性���、高效性和成本效益方面的顯著優(yōu)勢,逐漸成為了研究領(lǐng)域的焦點���。吸附法不僅能夠有效去除廢水中的鉛離子���,還降低了處理成本,減少了復(fù)雜操作環(huán)節(jié)��,為含鉛廢水的處理提供了一種更為經(jīng)濟���、環(huán)保的解決方案��。

[0003]鋰云母作為提取鋰的重要礦物原料��,在冶煉過程中會產(chǎn)生大量的冶煉渣。鋰云母冶煉渣資源豐富�����,成本低廉���。其顆粒較細��,比表面積相對較大���,屬于多孔結(jié)構(gòu),且鋰云母冶煉渣中包含大量活性成分(如SiO2���、Al2O3等)���,使其具有潛在的吸附能力。目前對于鋰云母冶煉渣的應(yīng)用���,主要將鋰云母冶煉渣應(yīng)用在傳統(tǒng)建筑材料包括水泥和混凝土等的生產(chǎn)�����、地聚合物膠凝材料的制備��,無法得到高值化利用���。相比傳統(tǒng)的含鉛廢水處理方法�����,如化學(xué)沉淀法、離子交換法等���,利用鋰云母冶煉渣作為吸附材料去除水體中的鉛離子無需添加額外的化學(xué)試劑���,操作簡單同時減少了二次污染的風(fēng)險。利用鋰云母冶煉渣吸附水體中的鉛離子同時解決了鋰云母冶煉渣堆存和含鉛廢水排放對生態(tài)環(huán)境的污染���,真正實現(xiàn)了“廢物再利用�����,以廢制廢”的循環(huán)經(jīng)濟目標�����。

發(fā)明內(nèi)容

[0004]為了解決現(xiàn)有技術(shù)存在的上述技術(shù)問題��,本發(fā)明實施例提供了一種利用鋰云母冶煉渣吸附水體中鉛離子的方法��。所述技術(shù)方案如下:

[0005]S1�����、將鋰云母冶煉渣烘干���,去除其中所含水分;

[0006]S2��、將烘干后的鋰云母冶煉渣進行研磨篩分至-100目占100%�����,得吸附材料�����,待用;

[0007]S3���、將步驟S2中得到的吸附材料加入含鉛離子廢水中���,置于水浴恒溫搖床中,進行吸附;

[0008]S4�����、將步驟S3中吸附后的溶液過濾��,得到凈化后廢水�����。

[0009]所述步驟S1中鋰云母冶煉渣烘干至水分含量不超過0.1%���。

[0010]所述步驟S3中含鉛離子廢水中鉛離子濃度為600~3000 mg/L。

[0011]所述步驟S3中吸附材料質(zhì)量(g)與含鉛廢水體積(L)的固液比為5:1~20:1���。

[0012]所述步驟S3中水浴恒溫搖床溫度為20~60℃��,轉(zhuǎn)速為250 r/min��。

[0013]所述步驟S3中在水浴恒溫搖床中振蕩吸附60~120分鐘��。

[0014]所述步驟S4中得到的凈化后廢水中凈化后鉛離子含量低于0.5 mg/L�����。

[0015]本發(fā)明實施例提供的技術(shù)方案帶來的有益效果至少包括:

[0016]上述方案中���,所使用的吸附材料價格低廉��、吸附效果好��,吸附過程無需添加額外的化學(xué)試劑�����,操作簡單同時減少了二次污染的風(fēng)險���。利用鋰云母冶煉渣吸附水體中的鉛離子同時解決了鋰云母冶煉渣堆存和含鉛廢水排放對生態(tài)環(huán)境的污染。本發(fā)明為利用鋰云母冶煉渣��,經(jīng)過烘干研磨過篩后�����,高效吸附廢水中的鉛離子(在配制的鉛離子溶液中���,對鉛離子的去除率可達99.8%)�����,具有重要的環(huán)境效益和社會價值���。

附圖說明

[0017]為了更清楚地說明本發(fā)明實施例中的技術(shù)方案��,下面將對實施例描述中所需要使用的附圖作簡單地介紹��,顯而易見地��,下面描述中的附圖僅僅是本發(fā)明的一些實施例�����,對于本領(lǐng)域普通技術(shù)人員來講���,在不付出創(chuàng)造性勞動的前提下,還可以根據(jù)這些附圖獲得其他的附圖��。

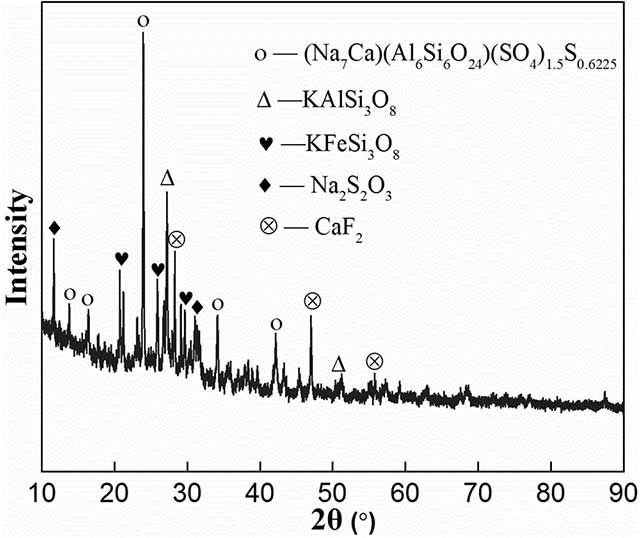

[0018]圖1是本發(fā)明實施例中鋰云母冶煉渣的XRD圖��。

具體實施方式

[0019]下面結(jié)合具體實施例�����,對本發(fā)明中的技術(shù)方案進行描述��。

[0020]在本發(fā)明實施例中���,“示例地”��、“例如”等詞用于表示作例子�����、例證或說明�����。本發(fā)明中被描述為“示例”的任何實施例或設(shè)計方案不應(yīng)被解釋為比其它實施例或設(shè)計方案更優(yōu)選或更具優(yōu)勢��。確切而言��,使用示例的一詞旨在以具體方式呈現(xiàn)概念�����。此外��,在本發(fā)明實施例中���,“和/或”所表達的含義可以是兩者都有���,或者可以是兩者任選其一。

[0021]本發(fā)明實施例中�����,有時候下標如W1可能會寫為非下標的形式如W1���,在不強調(diào)其區(qū)別時�����,其所要表達的含義是一致的��。

[0022]為使本發(fā)明要解決的技術(shù)問題�����、技術(shù)方案和優(yōu)點更加清楚�����,下面將結(jié)合具體實施例進行詳細描述�����。

[0023]本發(fā)明實施例提供了一種利用鋰云母冶煉渣吸附水體中鉛離子的方法��,包括如下的步驟:

[0024]S1���、將鋰云母冶煉渣烘干,去除其中所含水分;

[0025]S2���、將烘干后的鋰云母冶煉渣進行研磨篩分至-100目���,得吸附材料,待用;

[0026]S3�����、將步驟S2中得到的吸附材料加入含鉛離子廢水中��,置于水浴恒溫搖床中���,進行吸附;

[0027]S4��、將步驟S3中吸附后的溶液過濾���,得到凈化后廢水��。

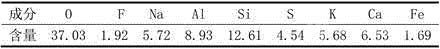

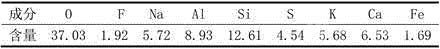

[0028]所述鋰云母冶煉渣主要成分如表1所示���,其物相結(jié)果見圖1。

[0029]表1鋰云母冶煉渣的主要成分(%)

[0030]

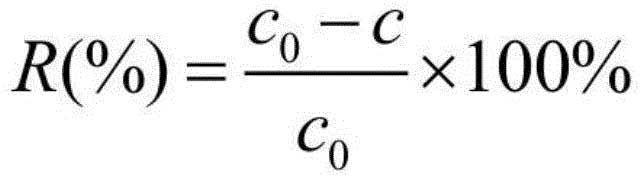

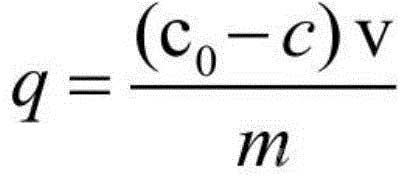

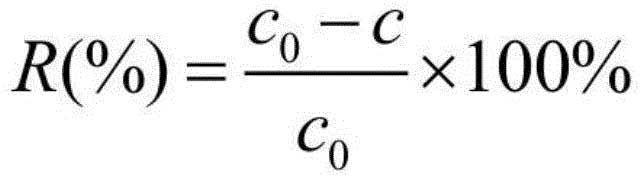

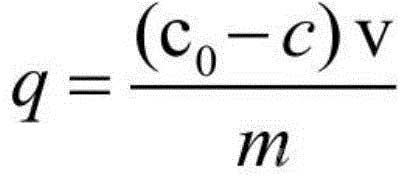

[0031]對步驟S4中得到的凈化后廢水采用電感耦合等離子體發(fā)射光譜儀ICP-OES測量濾液中殘留的鉛離子濃度�����,按照下述式(1)計算吸附劑去除率對重金屬離子的去除率��,按照下述式(2)計算重金屬離子的吸附容量�����。

[0032](1)

[0033](2)

[0034]其中:R-鉛離子去除率;

[0035]q-吸附材料對鉛離子的吸附容量(mg/g);

[0036]

-初始鉛離子濃度(mg/L);

[0037]c-吸附后殘留鉛離子濃度(mg/L);

[0038]v-含鉛離子溶液體積(L);

[0039]m-加入吸附材料的質(zhì)量(g)��。

[0040]下面結(jié)合具體實施例予以說明��。

[0041]實施例1

[0042]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為600 mg/L的50 mL含鉛離子溶液中���,吸附材料用量為0.5 g���,在水浴恒溫搖床中以溫度25℃�����,轉(zhuǎn)速250 r/min下吸附120分鐘過濾,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量�����。結(jié)果表明���,對鉛離子去除率為99.82%��,吸附容量為59.89 mg/g��。

[0043]實施例2

[0044]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為700 mg/L的50 mL含鉛離子溶液中�����,吸附材料用量為0.5 g���,在水浴恒溫搖床中以溫度25℃��,轉(zhuǎn)速250 r/min下吸附120分鐘后過濾�����,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量��。結(jié)果表明��,對鉛離子去除率為99.74%�����,吸附容量為69.82mg/g���。

[0045]實施例3

[0046]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為800 mg/L的50 mL含鉛離子溶液中,吸附材料用量為0.5 g�����,在水浴恒溫搖床中在25℃��,轉(zhuǎn)速250 r/min下吸附120分鐘后過濾�����,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量。結(jié)果表明�����,對鉛離子去除率為99.62%�����,吸附容量為79.70 mg/g��。

[0047]實施例4

[0048]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為900 mg/L的50 mL含鉛離子溶液中���,吸附材料用量為0.5 g,在水浴恒溫搖床中在25℃��,轉(zhuǎn)速250 r/min下吸附120分鐘后過濾��,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量�����。結(jié)果表明��,對鉛離子去除率為99.58%��,吸附容量為89.62 mg/g。

[0049]實施例5

[0050]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為1000 mg/L的50 mL含鉛離子溶液中��,吸附材料用量為0.5 g���,在水浴恒溫搖床中在25℃��,轉(zhuǎn)速250 r/min下吸附120分鐘后過濾��,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量���。結(jié)果表明,對鉛離子去除率為99.47%���,吸附容量為99.47 mg/g���。

[0051]實施例6

[0052]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為1000 mg/L的100 mL含鉛離子溶液中,吸附材料用量為2.0 g�����,在水浴恒溫搖床中在25℃���,轉(zhuǎn)速250 r/min下吸附60分鐘后過濾�����,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量���。結(jié)果表明��,對鉛離子去除率為99.94%��,吸附容量為50.00 mg/g�����。

[0053]實施例7

[0054]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為2000 mg/L的100 mL含鉛離子溶液中,吸附材料用量為2.0 g��,在水浴恒溫搖床中在25℃��,轉(zhuǎn)速250 r/min下吸附60分鐘后過濾���,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量���。結(jié)果表明,對鉛離子去除率為99.87%���,吸附容量為99.87 mg/g���。

[0055]實施例8

[0056]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為3000 mg/L的100 mL含鉛離子溶液中,吸附材料用量為2.0 g��,在水浴恒溫搖床中在25℃��,轉(zhuǎn)速250 r/min下吸附60分鐘后過濾���,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量���。結(jié)果表明,對鉛離子去除率為94.07%���,吸附容量為141.10 mg/g��。

[0057]實施例9

[0058]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為1000 mg/L的100 mL含鉛離子溶液中�����,吸附材料用量為0.8 g���,在水浴恒溫搖床中在25℃��,轉(zhuǎn)速250 r/min下吸附60分鐘后過濾���,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量。結(jié)果表明���,對鉛離子去除率為97.83%���,吸附容量為122.29 mg/g。

[0059]實施例10

[0060]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為1000 mg/L的100 mL含鉛離子溶液中�����,吸附材料用量為1.0 g���,在水浴恒溫搖床中在25℃,轉(zhuǎn)速250 r/min下吸附60分鐘后過濾���,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量�����。結(jié)果表明���,對鉛離子去除率為99.37%�����,吸附容量為99.37 mg/g��。

[0061]實施例11

[0062]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為1000 mg/L的100 mL含鉛離子溶液中�����,吸附材料用量為1.3 g���,在水浴恒溫搖床中在25℃,轉(zhuǎn)速250 r/min下吸附60分鐘后過濾��,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量��。結(jié)果表明���,對鉛離子去除率為99.81%�����,吸附容量為76.78 mg/g���。

[0063]實施例12

[0064]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為1000 mg/L的100 mL含鉛離子溶液中���,吸附材料用量為1.5 g,在水浴恒溫搖床中在25℃�����,轉(zhuǎn)速250 r/min下吸附60分鐘后過濾��,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量���。結(jié)果表明��,對鉛離子去除率為99.76%���,吸附容量為66.51 mg/g。

[0065]實施例13

[0066]取制得的鋰云母冶煉渣吸附材料投入到初始濃度為1000 mg/L的100 mL含鉛離子溶液中���,吸附材料用量為2.0 g,在水浴恒溫搖床中在25℃���,轉(zhuǎn)速250 r/min下吸附60分鐘后過濾��,用電感耦合等離子發(fā)射光譜儀測量溶液中殘留的鉛離子含量��。結(jié)果表明�����,對鉛離子去除率為99.88%���,吸附容量為49.94 mg/g�����。

[0067]以上所述�����,僅為本發(fā)明的具體實施方式�����,但本發(fā)明的保護范圍并不局限于此��,任何熟悉本技術(shù)領(lǐng)域的技術(shù)人員在本發(fā)明揭露的技術(shù)范圍內(nèi)�����,可輕易想到變化或替換��,都應(yīng)涵蓋在本發(fā)明的保護范圍之內(nèi)���。因此��,本發(fā)明的保護范圍應(yīng)以所述權(quán)利要求的保護范圍為準���。

說明書附圖(1)

聲明:

“利用鋰云母冶煉渣吸附水體中鉛離子的方法” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人。僅供學(xué)習(xí)研究��,如用于商業(yè)用途�����,請聯(lián)系該技術(shù)所有人�����。

我是此專利(論文)的發(fā)明人(作者)

171

編輯:中冶有色技術(shù)網(wǎng)

來源:江西理工大學(xué), 宜春江理鋰電新能源產(chǎn)業(yè)研究院

171

編輯:中冶有色技術(shù)網(wǎng)

來源:江西理工大學(xué), 宜春江理鋰電新能源產(chǎn)業(yè)研究院

-初始鉛離子濃度(mg/L);

-初始鉛離子濃度(mg/L);

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日