權(quán)利要求

1.二氧化錳納米材料正極極片���,其特征在于����,所述正極極片的原料包括正極活性物質(zhì)�、導(dǎo)電劑、粘結(jié)劑和溶劑����;

所述導(dǎo)電劑為摻雜生物質(zhì)炭的乙炔黑,所述粘結(jié)劑為PVDF����;

所述二氧化錳納米材料正極極片按照下述方法制備,所述制備方法包括以下步驟:

(1)將高錳酸鉀溶液���、錳鹽溶液和去離子水混合均勻后置于高壓釜中水熱反應(yīng)得到反應(yīng)產(chǎn)物���,對所述反應(yīng)產(chǎn)物進行離心、洗滌和干燥后得到正極活性物質(zhì)�;

(2)將步驟(1)所述正極活性物質(zhì)、導(dǎo)電劑���、粘結(jié)劑于溶劑中研磨混合后得到漿料�,將所述漿料涂覆于集流體上,經(jīng)真空干燥和沖壓處理得到所述正極極片����;

其中,步驟(1)所述高壓釜的壓強為8~12Mpa����;

步驟(2)所述導(dǎo)電劑為摻雜生物質(zhì)炭的乙炔黑;所述生物質(zhì)炭與乙炔黑的質(zhì)量比為1:(2.5~3.5)����,所述導(dǎo)電劑的制備方法包括:將生物質(zhì)炭與乙炔黑加入無水乙醇中超聲混合后,經(jīng)過抽濾���、烘干和球磨得到所述摻雜生物質(zhì)炭的乙炔黑����。

2.根據(jù)權(quán)利要求1所述的正極極片����,其特征在于,所述正極活性物質(zhì)�、導(dǎo)電劑和粘結(jié)劑的質(zhì)量比為(6.5~7.5):(1.5~2.5):1或(7.5~8.5):1:1;

所述溶劑包括N-甲基吡咯烷酮����。

3.根據(jù)權(quán)利要求1所述的正極極片,其特征在于���,所述正極活性物質(zhì)包括二氧化錳納米材料���;

所述二氧化錳納米材料包括β-二氧化錳納米棒、α-二氧化錳納米線或花球狀δ-二氧化錳納米片中的任意一種或至少兩種的組合�。

4.如權(quán)利要求1-3任一項所述的二氧化錳納米材料正極極片的制備方法,其特征在于���,所述制備方法包括以下步驟:

(1)將高錳酸鉀溶液���、錳鹽溶液和去離子水混合均勻后置于高壓釜中水熱反應(yīng)得到反應(yīng)產(chǎn)物,對所述反應(yīng)產(chǎn)物進行離心���、洗滌和干燥后得到正極活性物質(zhì)���;

(2)將步驟(1)所述正極活性物質(zhì)、導(dǎo)電劑���、粘結(jié)劑于溶劑中研磨混合后得到漿料����,將所述漿料涂覆于集流體上,經(jīng)真空干燥和沖壓處理得到所述正極極片���;

其中���,步驟(1)所述高壓釜的壓強為8~12Mpa;

步驟(2)所述導(dǎo)電劑為摻雜生物質(zhì)炭的乙炔黑����;所述生物質(zhì)炭與乙炔黑的質(zhì)量比為1:(2.5~3.5),所述導(dǎo)電劑的制備方法包括:將生物質(zhì)炭與乙炔黑加入無水乙醇中超聲混合后�,經(jīng)過抽濾、烘干和球磨得到所述摻雜生物質(zhì)炭的乙炔黑����。

5.根據(jù)權(quán)利要求4所述的制備方法,其特征在于�,步驟(1)所述高錳酸鉀溶液的濃度為0.05~0.2mol/L;

步驟(1)所述錳鹽溶液包括MnSO4·H2O溶液����、Mn(NO3)2溶液或Mn(AC)2溶液中的任意一種或至少兩種的組合;

所述錳鹽溶液的濃度為0.5~0.7mol/L;

步驟(1)所述高錳酸鉀溶液���、錳鹽溶液和去離子水的質(zhì)量比為(1.5~1.6):(10~10.5):100���。

6.根據(jù)權(quán)利要求4所述的制備方法���,其特征在于�,步驟(1)所述水熱反應(yīng)的時間為18~22h����;

步驟(1)所述水熱反應(yīng)的溫度為100~140℃;

步驟(1)所述洗滌包括用去離子水和/或無水乙醇對所述離心后的反應(yīng)產(chǎn)物進行洗滌����;

步驟(1)所述干燥的溫度為70~90℃;

步驟(1)所述干燥的時間為22~26h�;

所述正極活性物質(zhì)為二氧化錳納米材料。

7.根據(jù)權(quán)利要求4所述的制備方法�,其特征在于,步驟(2)所述正極活性物質(zhì)����、導(dǎo)電劑、粘結(jié)劑的質(zhì)量比為(6.5~7.5):(1.5~2.5):1或(7.5~8.5):1:1;

步驟(2)所述溶劑的加入量為400~600μL���;

步驟(2)所述研磨混合的時間為20~30h����;

步驟(2)所述集流體包括鋼箔�;

步驟(2)所述真空干燥的時間>24h;

步驟(2)所述真空干燥的溫度為70~90℃����。

8.根據(jù)權(quán)利要求4所述的制備方法,其特征在于���,

所述生物質(zhì)炭的煅燒合成溫度為780~820℃�;

所述生物質(zhì)炭包括木頭制炭和/或棉花制炭�;

所述超聲混合的時間為25~35min;

所述烘干的時間為20~30h���;

所述烘干的溫度為60~100℃����。

9.鋅離子電池����,其特征在于�,所述鋅離子電池包括如權(quán)利要求1-3任一項所述的二氧化錳納米材料正極極片���,所述鋅離子電池還包括負極極片���、隔膜和電解液。

10.根據(jù)權(quán)利要求9所述的鋅離子電池���,其特征在于,所述負極極片包括鋅負極���;

所述隔膜包括玻璃纖維隔膜�;

所述電解液包括ZnSO4溶液和/或MnSO4溶液���;

所述ZnSO4溶液的濃度為1.5~2.5mol/L���;

所述MnSO4溶液的濃度為0.15~0.25mol/L。

說明書

技術(shù)領(lǐng)域

[0001]本發(fā)明涉及鋅離子電池領(lǐng)域�,涉及一種二氧化錳納米材料正極極片及其制備方法和含有其的鋅離子電池����。

背景技術(shù)

[0002]電池作為一種能將化學(xué)能轉(zhuǎn)化成電能的儲能裝置�,自問世以來得到持續(xù)關(guān)注與發(fā)展�。鋰離子電池由于其自身的高能量密度和長循環(huán)壽命等優(yōu)點,被認為是最有可能應(yīng)用于電動汽車及大規(guī)模儲能系統(tǒng)中的技術(shù)之一���。但是���,鋰離子電池具有其自身的局限性,鋰資源短缺���、價格昂貴���,其有機電解液有毒、易燃易爆���,由此帶來的安全隱患引起了越來越多的關(guān)注�,嚴重阻礙了鋰離子電池進一步大規(guī)模的儲能應(yīng)用����。目前,水系鋅離子電池因其功率密度高���、能量密度高����、可大電流充放電、成本低廉�、安全環(huán)保等諸多優(yōu)點,最有可能取代傳統(tǒng)鋰離子電池����,在儲能和載運工具等領(lǐng)域具有光明的應(yīng)用前景,因此被認為是理想的綠色電池體系�。

[0003]鋅離子電池主要由正極、隔膜�、電解液���、負極幾個主要部分組成����,其中對正極的研究基本集中在正極活性物質(zhì)的制備及改性方面���。而對相對較為重要的正極片制備工藝中的一些其它條件的優(yōu)選沒有專門的對比研究���,而這些條件勢必會對電池的整體性能有很大的影響���。

[0004]CN 112614985 A公開了一種水系鋅離子電池及正極的制備方法,正極由多金屬釩酸鹽復(fù)合材料���、導(dǎo)電劑和粘結(jié)劑組成���,但是釩化合物本身的低導(dǎo)電率、脫嵌反應(yīng)過程中的物理化學(xué)穩(wěn)定性問題都成為實用的障礙����,氧化還原電位偏低限制了其儲能密度的提升。

[0005]CN 113437368 A公開了一種基于靜態(tài)激活反應(yīng)提高水系鋅離子電池正極材料容量的方法����,先通過釩摻雜的二氧化錳材料,然后將其與導(dǎo)電劑�、粘結(jié)劑混合制備為正極,并與鋅復(fù)合和硫酸鋅電解液組成水系鋅離子電池���。但是制備過程中并未選擇出適應(yīng)該制備方法和正極材料的最合適的導(dǎo)電劑和粘結(jié)劑�,因此�,距離工業(yè)大規(guī)模生產(chǎn)需要進一步探究。

[0006]如何選擇一種可直接應(yīng)用于工廠大規(guī)模生產(chǎn)的制備二氧化錳體系的鋅離子電池正極極片����,是本領(lǐng)域重要的研究方向���。

發(fā)明內(nèi)容

[0007]本發(fā)明的目的在于提供一種正極極片及其制備方法和含有其的鋅離子電池。

[0008]為達到此發(fā)明目的���,本發(fā)明采用以下技術(shù)方案:

本發(fā)明的目的之一在于提供一種二氧化錳納米材料正極極片���,所述正極極片的原料包括正極活性物質(zhì)、導(dǎo)電劑����、粘結(jié)劑和溶劑。

[0009]所述導(dǎo)電劑為摻雜生物質(zhì)炭的乙炔黑���,所述粘結(jié)劑為PVDF���。

[0010]本發(fā)明提供導(dǎo)電劑種類和粘結(jié)劑種類���,對提升水系鋅離子電池的電化學(xué)性能�、穩(wěn)定性和商業(yè)化應(yīng)用潛力具有重要意義�。通過大量的實驗和數(shù)據(jù)�,表明選擇導(dǎo)電劑為摻雜生物質(zhì)炭的和粘結(jié)劑為PVDF時����,二氧化錳納米材料下的鋅離子正極極片的性能最佳。

[0011]作為本發(fā)明優(yōu)選的技術(shù)方案�,所述正極活性物質(zhì)、導(dǎo)電劑和粘結(jié)劑的質(zhì)量比為(6.5~7.5):(1.5~2.5):1�,其中所述質(zhì)量比可以是6.5:1.5:1、6.5:2:1�、6.5:2.5:1、6:1.5:1���、6:2:1���、6:2.6:1、7.5:1.5:1����、7.5:2:1或7.5:2.5:1等,但不僅限于所列舉的數(shù)值���,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用���?;蛘龢O活性物質(zhì)�、導(dǎo)電劑、粘結(jié)劑的質(zhì)量比(7.5~8.5):1:1�,其中所述質(zhì)量比可以是7.5:1:1、7.6:1:1����、7.7:1:1、7.8:1:1����、7.9:1:1、8.0:1:1����、8.1:1:1、8.2:1:1����、8.3:1:1����、8.4:1:1或8.5:1:1等,但不僅限于所列舉的數(shù)值����,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用�。

[0012]所述溶劑包括N-甲基吡咯烷酮����。

[0013]作為本發(fā)明優(yōu)選的技術(shù)方案,所述正極活性物質(zhì)包括二氧化錳納米材料�。

[0014]所述二氧化錳納米材料包括β-二氧化錳納米棒、α-二氧化錳納米線或花球狀δ-二氧化錳納米片中的任意一種或至少兩種的組合�,其中所述組合典型但非限制性實例有:β-二氧化錳納米棒和和α-二氧化錳納米線的組合或α-二氧化錳納米線和花球狀δ-二氧化錳納米片的組合等。

[0015]本發(fā)明的目的之二在于提供一種如目的之一所述的二氧化錳納米材料正極極片的制備方法�,所述制備方法包括以下步驟:

(1)將高錳酸鉀溶液、錳鹽溶液和去離子水混合均勻后置于高壓釜中水熱反應(yīng)得到反應(yīng)產(chǎn)物�,對所述反應(yīng)產(chǎn)物進行離心、洗滌和干燥后得到正極活性物質(zhì)����;

(2)將步驟(1)所述正極活性物質(zhì)、導(dǎo)電劑���、粘結(jié)劑于溶劑中研磨混合后得到漿料���,將所述漿料涂覆于集流體上,經(jīng)真空干燥和沖壓處理得到所述正極極片。

[0016]本發(fā)明制備的正極活性物質(zhì)為二氧化錳(MnO2)�,擁有高電位氧化還原對,單電子理論比容量308 mAh/g���,多變化的[MnO6]的連接方式使得MnO2具有多種晶體結(jié)構(gòu)����,其中涉及的離子擴散通道相差甚大�,因此電化學(xué)活性也迥異不同。通過探究多種不同晶系的二氧化錳材料的導(dǎo)電劑和粘結(jié)劑的選擇���,摻雜生物質(zhì)炭的乙炔黑和粘結(jié)劑PVDF在此制備方法下����,不同晶系二氧化錳條件下均達到最佳的電化學(xué)性能�。

[0017]作為本發(fā)明優(yōu)選的技術(shù)方案,步驟(1)所述高錳酸鉀溶液的濃度為0.05~0.2mol/L����,其中所述濃度可以是0.05 mol/L、0.06 mol/L�、0.07 mol/L、0.08 mol/L����、0.09 mol/L、0.11 mol/L�、0.12 mol/L、0.13 mol/L���、0.14 mol/L�、0.15 mol/L�、0.16 mol/L、0.17 mol/L���、0.18 mol/L����、0.19 mol/L或0.2 mol/L等����,但不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用�。

[0018]步驟(1)所述錳鹽溶液包括MnSO4·H2O溶液、Mn(NO3)2溶液或Mn(AC)2溶液中的任意一種或至少兩種的組合����,其中所述組合典型但非限制性實例有:MnSO4·H2O溶液和Mn(NO3)2溶液的組合���、Mn(NO3)2溶液和Mn(AC)2溶液的組合或MnSO4·H2O溶液和Mn(AC)2溶液的組合等。

[0019]所述錳鹽溶液的濃度為0.5~0.7mol/L���,其中所述濃度可以是0.5 mol/L�、0.52mol/L�、0.54 mol/L、0.56 mol/L����、0.58 mol/L、0.60 mol/L����、0.62 mol/L、0.64 mol/L���、0.66mol/L�、0.68 mol/L或0.7 mol/L等���,但不僅限于所列舉的數(shù)值���,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用���。

[0020]步驟(1)所述高錳酸鉀溶液、錳鹽溶液和去離子水的質(zhì)量比為(1.5~1.6):(10~10.5):100�,其中所述質(zhì)量比可以是1.5:10:100、1.5:10.1:100�、1.5:10.2:100����、1.5:10.3:100、1.5:10.4:100���、1.5:10.5:100���、1.54:10:100、1.54:10.1:100�、1.54:10.2:100、1.54:10.3:100�、1.54:10.4:100、1.54:10.5:100�、1.58:10:100、1.58:10.1:100����、1.58:10.2:100����、1.58:10.3:100�、1.58:10.4:100、1.58:10.5:100���、1.6:10:100���、1.6:10.1:100、1.6:10.2:100�、1.6:10.3:100、1.6:10.4:100或1.6:10.5:100等����,但不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用���。

[0021]作為本發(fā)明優(yōu)選的技術(shù)方案����,步驟(1)所述水熱反應(yīng)的時間為18~22h�,其中所述時間可以是18h、19h�、20h�、21h或22h等���,但不僅限于所列舉的數(shù)值����,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用�。

[0022]步驟(1)所述水熱反應(yīng)的溫度為100~140℃,其中所述溫度可以是100℃���、105℃、110℃���、115℃���、120℃、125℃���、130℃����、135℃或140℃等����,但不僅限于所列舉的數(shù)值���,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

[0023]步驟(1)所述高壓釜的壓強為8~12Mpa���,其中所述壓強可以是8 Mpa�、9 Mpa����、10Mpa、11 Mpa或12 Mpa等�,但不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用����。

[0024]步驟(1)所述洗滌包括用去離子水和/或無水乙醇對所述離心后的反應(yīng)產(chǎn)物進行洗滌。

[0025]步驟(1)所述干燥的溫度為70~90℃�,其中所述溫度可以是70℃、72℃���、74℃���、76℃����、78℃����、80℃、82℃����、84℃、86℃�、88℃或90℃等,但不僅限于所列舉的數(shù)值�,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用�。

[0026]步驟(1)所述干燥的時間為22~26h,其中所述時間可以是22h�、23h、24h���、25h或26h等�,但不僅限于所列舉的數(shù)值���,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用�。

[0027]所述正極活性物質(zhì)為二氧化錳納米材料。

[0028]作為本發(fā)明優(yōu)選的技術(shù)方案���,步驟(2)所述正極活性物質(zhì)�、導(dǎo)電劑�、粘結(jié)劑的質(zhì)量比為(6.5~7.5):(1.5~2.5):1或(7.5~8.5):1:1,其中�,所述質(zhì)量比可以是6.5:1.5:1、6.5:2:1����、6.5:2.5:1、6:1.5:1����、6:2:1、6:2.6:1�、7.5:1.5:1、7.5:2:1或7.5:2.5:1等�,或7.5:1:1、7.6:1:1����、7.7:1:1、7.8:1:1、7.9:1:1�、8.0:1:1、8.1:1:1���、8.2:1:1����、8.3:1:1�、8.4:1:1或8.5:1:1等,但不僅限于所列舉的數(shù)值���,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用���。

[0029]步驟(2)所述溶劑的加入量為400~600μL,其中所述加入量可以是400μL����、420μL、440μL���、460μL、480μL�、500μL、520μL、540μL���、560μL���、580μL或600μL等,但不僅限于所列舉的數(shù)值�,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

[0030]步驟(2)所述研磨混合的時間為20~30h�,其中所述時間可以是20h、21h���、22h���、23h、24h����、25h、26h����、27h、28h�、29h或30h等����,但不僅限于所列舉的數(shù)值�,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

[0031]步驟(2)所述集流體包括鋼箔����。

[0032]步驟(2)所述真空干燥的時間>24h,其中所述時間可以是25 h�、26 h、27 h����、28 h、29 h或30 h等����,但不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用����。

[0033]步驟(2)所述真空干燥的溫度為70~90℃,其中所述溫度可以是70℃�、72℃、74℃�、76℃、78℃����、80℃、82℃�、84℃、86℃����、88℃或90℃等,但不僅限于所列舉的數(shù)值�,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用����。

[0034]作為本發(fā)明優(yōu)選的技術(shù)方案,步驟(2)所述導(dǎo)電劑為摻雜生物質(zhì)炭的乙炔黑����。

[0035]所述導(dǎo)電劑的制備方法包括:將生物質(zhì)炭與乙炔黑加入無水乙醇中超聲混合后,經(jīng)過抽濾�、烘干和球磨得到所述摻雜生物質(zhì)炭的乙炔黑。

[0036]所述生物質(zhì)炭的煅燒合成溫度為780~820℃���,其中所述溫度可以是780℃���、785℃���、790℃、795℃����、800℃、805℃���、810℃�、815℃或820℃等���,但不僅限于所列舉的數(shù)值���,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

[0037]所述生物質(zhì)炭包括木頭制炭和/或棉花制炭�。

[0038]所述生物質(zhì)炭與乙炔黑的質(zhì)量比為1:(2.5~3.5),其中所述質(zhì)量比可以是1:2.5�、1:2.6、1:2.7���、1:2.8���、1:2.9�、1:3.0���、1:3.1、1:3.2���、1:3.3����、1:3.4或1:3.5等����,但不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用����。

[0039]所述超聲混合的時間為25~35min,其中所述時間可以是25 min���、26 min���、27 min����、28 min����、29 min、30 min�、31 min、32 min���、33 min�、34 min或35 min等����,但不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用���。

[0040]所述烘干的時間為20~30h�,其中所述時間可以是20h�、21h、22h����、23h����、24h����、25h、26h�、27h���、28h����、29h或30h等����,但不僅限于所列舉的數(shù)值,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用���。

[0041]所述烘干的溫度為60~100℃�,其中所述溫度可以是60℃����、65℃�、70℃����、75℃、80℃����、85℃、90℃�、95℃或100℃等,但不僅限于所列舉的數(shù)值����,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

[0042]本發(fā)明的目的之三在于提供一種鋅離子電池����,所述鋅離子電池包括如目的之一所述的二氧化錳納米材料正極極片,所述鋅離子電池還包括負極極片�、隔膜和電解液。

[0043]作為本發(fā)明優(yōu)選的技術(shù)方案���,所述負極極片包括鋅負極���。

[0044]所述隔膜包括玻璃纖維隔膜���。

[0045]所述電解液包括ZnSO4溶液和/或MnSO4溶液。

[0046]所述ZnSO4溶液的濃度為1.5~2.5mol/L����,其中所述濃度可以是1.5 mol/L、1.6mol/L����、1.7 mol/L、1.8 mol/L���、1.9 mol/L、2.0 mol/L����、2.1 mol/L、2.2 mol/L���、2.3 mol/L����、2.4 mol/L或2.5 mol/L等,但不僅限于所列舉的數(shù)值�,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用。

[0047]所述MnSO4溶液的濃度為0.15~0.25mol/L���,其中所述濃度可以是0.15 mol/L�、0.16mol/L���、0.17 mol/L���、0.18 mol/L、0.19 mol/L����、0.20 mol/L、0.21 mol/L�、0.22 mol/L、0.23mol/L���、0.24 mol/L或0.25 mol/L等����,但不僅限于所列舉的數(shù)值�,該數(shù)值范圍內(nèi)其他未列舉的數(shù)值同樣適用���。

[0048]相對于現(xiàn)有技術(shù),本發(fā)明具有以下有益效果:

本發(fā)明中制備的二氧化錳納米材料正極極片的鋅離子電池����,同時選用PVDF為粘結(jié)劑和摻雜生物質(zhì)炭的乙炔黑為導(dǎo)電劑,在本發(fā)明的制備方法下����,可以達到高循環(huán)性能和倍率性能的有益效果,其中����,0.1A/g下可以達到277.6mAh/g以上。

附圖說明

[0049]圖1是本發(fā)明實施例1中β-二氧化錳納米棒的XRD圖����。

[0050]圖2是本發(fā)明實施例1中β-二氧化錳納米棒的掃描電鏡圖���。

[0051]圖3是本發(fā)明實施例1中鋅離子電池的倍率性能圖�。

[0052]圖4是本發(fā)明實施例1中鋅離子電池的循環(huán)性能圖���。

[0053]圖5是本發(fā)明對比例1中鋅離子電池的循環(huán)性能圖�。

[0054]圖6是本發(fā)明對比例2中鋅離子電池的循環(huán)性能圖。

[0055]圖7是本發(fā)明對比例3中鋅離子電池的循環(huán)性能圖���。

[0056]圖8是本發(fā)明對比例4中鋅離子電池的循環(huán)性能圖����。

具體實施方式

[0057]下面通過具體實施方式來進一步說明本發(fā)明的技術(shù)方案�。本領(lǐng)域技術(shù)人員應(yīng)該明了,所述實施例僅僅是幫助理解本發(fā)明����,不應(yīng)視為對本發(fā)明的具體限制。

[0058]實施例1

本實施例提供一種鋅離子電池正極極片的制備方法�,包括以下步驟:

(1)采用水熱法合成β-二氧化錳納米棒。30 ml KMnO4 (0.1 M)和30 ml MnSO4·H2O (0.6 M)在室溫下連續(xù)攪拌30 min后將混合物裝入100 ml 聚四氟內(nèi)襯的高壓釜中���,并在120℃下水熱反應(yīng)20小時����。將所得反應(yīng)產(chǎn)物離心�,用水和無水乙醇徹底洗滌,并在80℃下干燥24小時后得到正極活性物質(zhì)β-二氧化錳納米棒����。

[0059](2)將上述正極活性物質(zhì)�、摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑����、PVDF按照7:2:1的質(zhì)量比加入N-甲基吡咯烷酮溶劑后,經(jīng)過研磨混合得到漿料�,將上述漿料用涂布器均勻涂布于304不銹鋼箔上,再于80℃下真空干燥30小時���,除去溶劑���,最后用裁片機沖壓成直徑12mm的正極片后備用。

[0060]本實施例中提供的正極活性物質(zhì)β-二氧化錳納米棒的XRD圖如圖1所示����,本實施例中提供的正極活性物質(zhì)β-二氧化錳納米棒的掃描電鏡圖如圖2所示。本實施例中鋅離子電池的倍率性能圖如圖3所示���,本實施例中鋅離子電池的循環(huán)性能圖如圖4所示���。

[0061]實施例2

本實施例提供一種鋅離子電池正極極片的制備方法���,包括以下步驟:

(1)采用水熱法合成α-二氧化錳納米線����。30 ml KMnO4 (0.05 M)和30 ml MnSO4·H2O (0.5 M)在室溫下連續(xù)攪拌30 min后將混合物裝入100 ml 聚四氟內(nèi)襯的高壓釜中,并在140℃下水熱反應(yīng)18小時����。將所得反應(yīng)產(chǎn)物離心,用水和無水乙醇徹底洗滌���,并在90℃下干燥22小時后得到正極活性物質(zhì)α-二氧化錳納米線�。

[0062](2)將上述正極活性物質(zhì)���、摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑�、PVDF按照7.5:1.5:1的比例加入N-甲基吡咯烷酮溶劑后���,經(jīng)過研磨混合得到漿料���,將上述漿料用涂布器均勻涂布于304不銹鋼箔上,再于90℃下真空干燥24小時����,除去溶劑,最后用裁片機沖壓成直徑12mm的正極片后備用���。

[0063]實施例3

本實施例提供一種鋅離子電池正極極片的制備方法���,包括以下步驟:

(1)采用水熱法合成花球狀δ-二氧化錳納米片����。30 ml KMnO4 (0.2 M)和30 mlMnSO4·H2O (0.7 M)在室溫下連續(xù)攪拌30 min后將混合物裝入100 ml 聚四氟內(nèi)襯的高壓釜中�,并在100℃下水熱反應(yīng)22小時。將所得反應(yīng)產(chǎn)物離心����,用水和無水乙醇徹底洗滌,并在70℃下干燥26小時后得到正極活性物質(zhì)花球狀δ-二氧化錳納米片���。

[0064](2)將上述正極活性物質(zhì)�、摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑����、PVDF按照6.5:2.5:1的比例加入N-甲基吡咯烷酮溶劑后,經(jīng)過研磨混合得到漿料���,將上述漿料用涂布器均勻涂布于304不銹鋼箔上����,再于70℃下真空干燥24小時�,除去溶劑,最后用裁片機沖壓成直徑12mm的正極片后備用����。

[0065]實施例4

本實施例除將步驟(2)中正極活性物質(zhì)、摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑����、PVDF按照7:2:1的質(zhì)量比替換為8:1:1外,其他條件均與實施例1相同����。

[0066]對比例1

本對比例除將步驟(2)中摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑替換為Super P導(dǎo)電劑外,其他條件均與實施例1相同�。本對比例中的鋅離子電池的循環(huán)性能圖如圖5所示。

[0067]對比例2

本對比例除將步驟(2)中摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑替換為科琴黑導(dǎo)電劑外���,其他條件均與實施例1相同�。本對比例中的鋅離子電池的循環(huán)性能圖如圖6所示�。

[0068]對比例3

本對比例除將步驟(2)中PVDF替換為La133,將N-甲基吡咯烷酮溶劑替換為去離子水外�,其他條件均與實施例1相同。本對比例中的鋅離子電池的循環(huán)性能圖如圖7所示。

[0069]對比例4

本對比例除將步驟(2)中PVDF替換為CMC�,將N-甲基吡咯烷酮溶劑替換為去離子水外,其他條件均與實施例1相同�。本對比例中的鋅離子電池的循環(huán)性能圖如圖8所示。

[0070]對比例5

本對比例除將步驟(1)中高壓釜替換為敞口容器���,其他條件均與實施例1相同�。

[0071]對比例6

本對比例除將步驟(1)中摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑替換為商業(yè)乙炔黑導(dǎo)電劑外����,其他條件均與實施例1相同。

[0072]將實施例1-4和對比例1-6中的正極極片組裝為鋅離子電池���,其中�,電解液和負極極片以及電池組裝的方法如下���。

[0073]電解液配置:稱量28.756g的ZnSO4·7H2O和1.6902g的MnSO4·H2O����,溶解于50mL去離子水中�,配置ZnSO4(2 mol/L)/MnSO4(0.2 mol/L)的電解液。

[0074]負極片制備:把鋅箔(純度不低于99.6%)用不同型號的砂紙依次打磨拋光�,然后用乙醇����、水和丙酮依次清洗并真空干燥���,最后用裁片機沖壓成直徑16mm的負極片后備用。

[0075]電池組裝:將上述材料按照正極片�、隔膜、電解液����、鋅負極的順序在空氣中進行裝配,得到實施例1-4和對比例1-6分別對應(yīng)的鋅離子電池����。

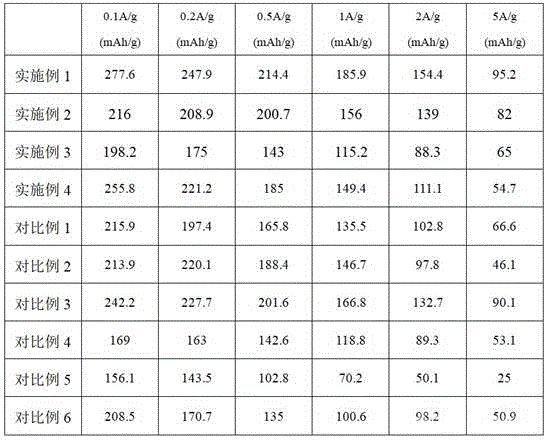

[0076]對實施例1-4和對比例1-6對應(yīng)的鋅離子電池進行電化學(xué)性能的測試,測試結(jié)果如表1所示���,其中����,使用的電解液為50μL�,靜置24h后,測試電池的倍率���。

[0077]對上述組裝的水系鋅離子電池進行倍率充放電和恒流充放循環(huán)測試����,所設(shè)置的倍率為0 .1A/g、0 .2A/g����、0 .5A/g、1A/g���、2A/g和5A/g���,所設(shè)置的恒流電流密度為1 A/g。

[0078]表1

通過上述表格可以得到���,實施例1-4可以看出����,當(dāng)正極活性物質(zhì)�、摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑導(dǎo)電劑和PVDF粘結(jié)劑質(zhì)量比為7:2:1時,二氧化錳納米材料正極極片鋅離子電池的電池倍率性能和循環(huán)性能最佳���,通過對比例1-4可以得到����,當(dāng)替換掉摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑或PVDF時,電池的電化學(xué)性能均下降�,因此,通過實驗的探究����,得到在二氧化錳納米材料正極材料體系中,鋅離子電池同時選用摻雜生物質(zhì)炭的乙炔黑導(dǎo)電劑和PVDF粘結(jié)劑可以達到最佳的效果�。通過實施例1和對比例5對比可知���,高壓釜下進行水熱反應(yīng)����,得到的正極材料質(zhì)量最佳���。

[0079]申請人聲明����,以上所述僅為本發(fā)明的具體實施方式���,但本發(fā)明的保護范圍并不局限于此���,所屬技術(shù)領(lǐng)域的技術(shù)人員應(yīng)該明了����,任何屬于本技術(shù)領(lǐng)域的技術(shù)人員在本發(fā)明揭露的技術(shù)范圍內(nèi)���,可輕易想到的變化或替換�,均落在本發(fā)明的保護范圍和公開范圍之內(nèi)�。

全文PDF

二氧化錳納米材料正極極片及其制備方法和含有其的鋅離子電池.pdf

聲明:

“二氧化錳納米材料正極極片及其制備方法和含有其的鋅離子電池” 該技術(shù)專利(論文)所有權(quán)利歸屬于技術(shù)(論文)所有人。僅供學(xué)習(xí)研究���,如用于商業(yè)用途�,請聯(lián)系該技術(shù)所有人���。

我是此專利(論文)的發(fā)明人(作者)

2254

編輯:中冶有色技術(shù)網(wǎng)

來源:中科南京綠色制造產(chǎn)業(yè)創(chuàng)新研究院

2254

編輯:中冶有色技術(shù)網(wǎng)

來源:中科南京綠色制造產(chǎn)業(yè)創(chuàng)新研究院

分享 0

分享 0

舉報 0

舉報 0

收藏 0

收藏 0

反對 0

反對 0

點贊 0

點贊 0

中冶有色技術(shù)平臺

中冶有色技術(shù)平臺 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日