全部

▼

搜索

熱搜:

位置:中冶有色 >

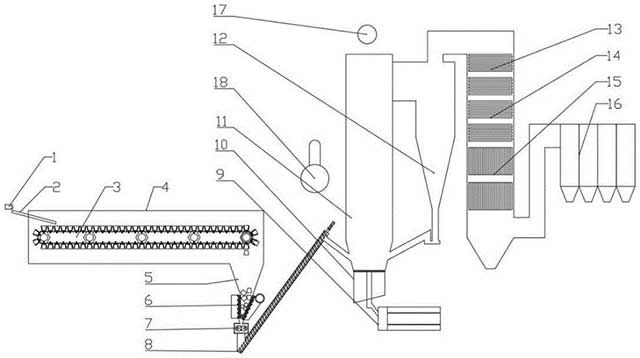

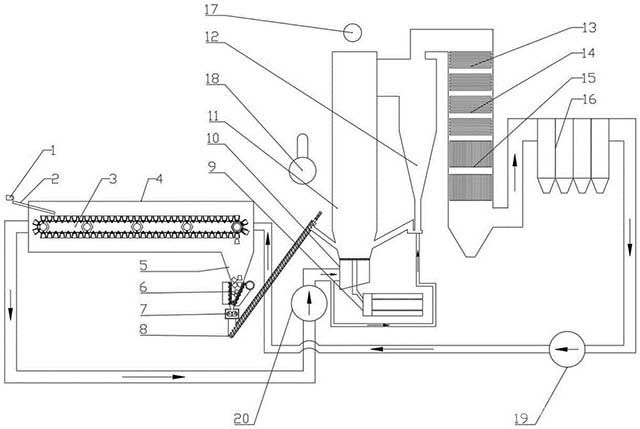

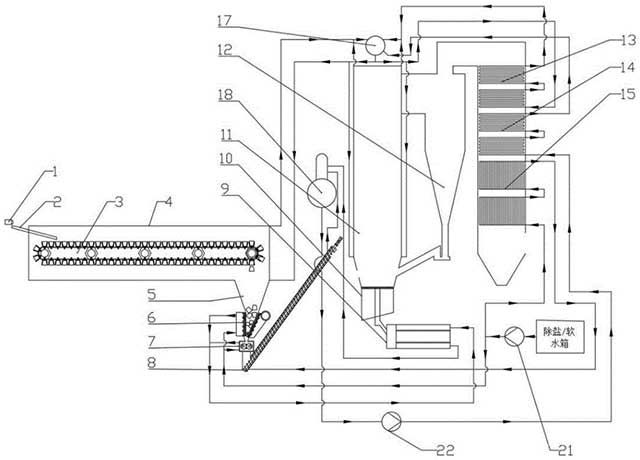

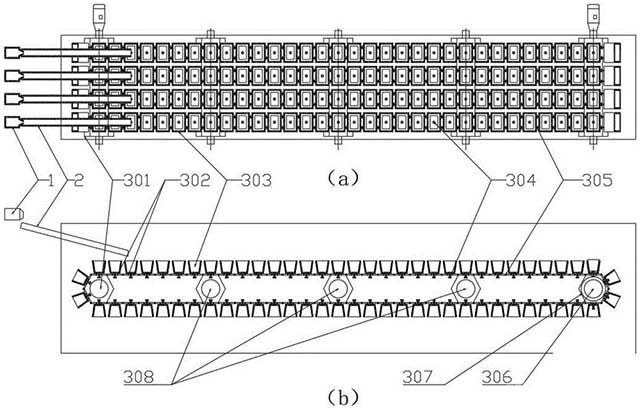

> 連續(xù)熔渣緩冷余熱回收系統(tǒng)及方法

172

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:昆明理工大學(xué)

172

編輯:中冶有色技術(shù)網(wǎng)

來(lái)源:昆明理工大學(xué)

分享 0

分享 0

舉報(bào) 0

舉報(bào) 0

收藏 0

收藏 0

反對(duì) 0

反對(duì) 0

點(diǎn)贊 0

點(diǎn)贊 0

中冶有色技術(shù)平臺(tái)

中冶有色技術(shù)平臺(tái) 2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2024年12月27日 ~ 29日

2024年12月27日 ~ 29日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日  2025年01月03日 ~ 05日

2025年01月03日 ~ 05日